En una comparación directa, una soldadura por fusión de aluminio ejecutada correctamente es generalmente más resistente que una unión por soldadura fuerte (brazing). La soldadura por fusión logra esto al fundir y fusionar las piezas de aluminio base, creando una estructura continua y homogénea que puede ser tan fuerte como el material original. Sin embargo, esta respuesta simple pasa por alto el contexto crítico: la "resistencia" es solo uno de muchos factores, y para muchas aplicaciones, la soldadura fuerte (brazing) es el método de unión superior.

La pregunta no es simplemente qué proceso es "más fuerte", sino qué proceso crea una unión que mejor cumple con los requisitos totales de su aplicación. Centrarse únicamente en la resistencia a la tracción puede llevarlo a elegir un proceso que introduce otras fallas, como distorsión o tensión térmica.

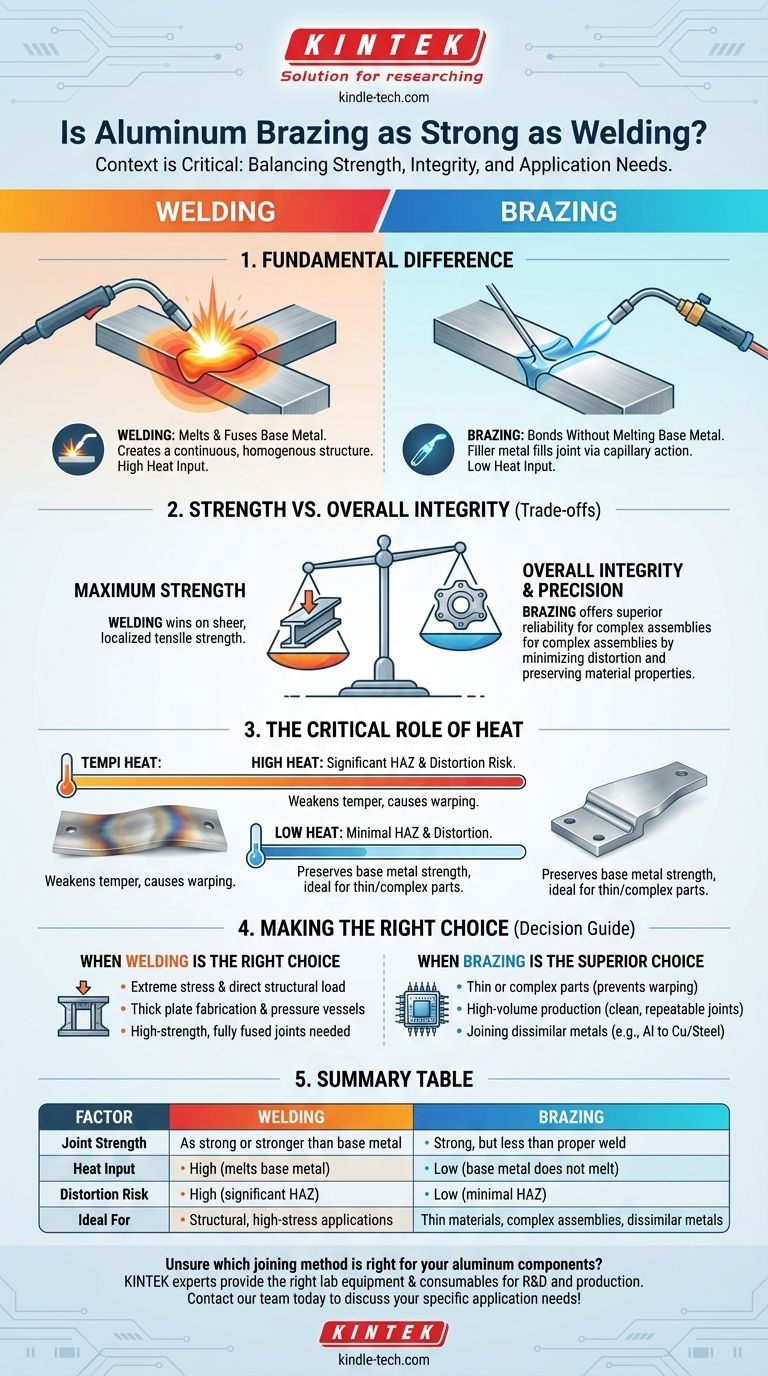

Comprender la diferencia fundamental

La divergencia en la resistencia comienza con el mecanismo central de cada proceso. Son formas fundamentalmente diferentes de unir metales, cada una con su propio efecto sobre la integridad del material.

Cómo la soldadura por fusión (welding) crea resistencia

La soldadura por fusión funciona fundiendo el aluminio base junto con un material de aporte. Esto crea un charco fundido que, al enfriarse, fusiona los componentes en una sola pieza continua. Una soldadura diseñada y ejecutada correctamente puede ser tan fuerte, o incluso más fuerte, que el metal base que une.

Cómo la soldadura fuerte (brazing) crea resistencia

La soldadura fuerte (brazing), en contraste, utiliza un metal de aporte con un punto de fusión más bajo que el aluminio. El metal base se calienta, pero nunca se funde. El metal de aporte de la soldadura fuerte es atraído hacia la unión ajustada por acción capilar, creando un fuerte enlace metalúrgico entre el aporte y la superficie de las piezas de aluminio.

El papel crítico del calor

La diferencia más significativa es la temperatura. La soldadura por fusión requiere temperaturas mucho más altas para fundir el aluminio, creando una gran Zona Afectada por el Calor (ZAC). Esta zona puede debilitar el temple del aluminio, reducir su resistencia y causar deformación y distorsión significativas.

La soldadura fuerte (brazing) utiliza temperaturas mucho más bajas. Esto da como resultado una ZAC mínima, preservando más de la resistencia original del metal base y reduciendo drásticamente el riesgo de distorsión, una ventaja crucial al trabajar con materiales delgados o ensamblajes complejos.

Las compensaciones: Resistencia frente a integridad general

Mientras que la soldadura por fusión gana en resistencia pura y localizada, la soldadura fuerte (brazing) a menudo produce un ensamblaje final más fiable. La elección implica equilibrar la necesidad de resistencia a la tracción máxima con otros factores críticos de rendimiento.

Cuándo la soldadura por fusión (welding) es la elección correcta

La soldadura por fusión es el método preferido para aplicaciones donde la unión estará bajo tensión extrema o carga estructural directa. Piense en la fabricación de placas gruesas, recipientes a presión o marcos estructurales donde la capacidad de la unión para igualar la resistencia del metal base no es negociable.

Cuándo la soldadura fuerte (brazing) es la opción superior

La soldadura fuerte (brazing) sobresale donde la soldadura por fusión introduce compromisos inaceptables. La menor entrada de calor la hace ideal para piezas delicadas o complejas que se deformarían o dañarían por el calor intenso de la soldadura por fusión.

Además, la soldadura fuerte (brazing) permite la creación de uniones limpias y prolijas sobre grandes áreas de superficie o en múltiples ubicaciones a la vez (por ejemplo, en un horno), lo que la hace perfecta para la fabricación de alto volumen, como radiadores de automóviles o componentes de HVAC.

Unión de metales disímiles

Una ventaja clave, como se señala en las referencias, es que la soldadura fuerte (brazing) puede unir fácilmente aluminio con otros metales como cobre o acero. Soldar estas combinaciones a menudo es difícil o imposible debido a sus grandes diferencias en puntos de fusión y propiedades metalúrgicas.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso correcto requiere que mire más allá de una simple tabla de resistencia y evalúe el objetivo principal de su proyecto.

- Si su enfoque principal es la capacidad máxima de carga en una estructura simple y robusta: Elija la soldadura por fusión (welding) por su capacidad para crear una unión totalmente fusionada y de alta resistencia.

- Si su enfoque principal es unir materiales delgados o un ensamblaje complejo sin distorsión: Elija la soldadura fuerte (brazing) para proteger la integridad y las dimensiones de su pieza terminada.

- Si su enfoque principal es la producción de alto volumen con uniones limpias y repetibles: Elija la soldadura fuerte (brazing) por su escalabilidad y acabado estético.

- Si su enfoque principal es unir aluminio con otro tipo de metal: La soldadura fuerte (brazing) es la solución más fiable y eficaz.

En última instancia, el mejor proceso es el que entrega una pieza final exitosa, y eso a menudo depende de mucho más que solo la resistencia.

Tabla de resumen:

| Factor | Soldadura por Fusión (Welding) | Soldadura Fuerte (Brazing) |

|---|---|---|

| Resistencia de la Unión | Tan fuerte o más fuerte que el metal base | Fuerte, pero generalmente menor que una soldadura adecuada |

| Entrada de Calor | Alta (funde el metal base) | Baja (el metal base no se funde) |

| Riesgo de Distorsión | Alto (ZAC significativa) | Bajo (ZAC mínima) |

| Ideal para | Aplicaciones estructurales de alto estrés | Materiales delgados, ensamblajes complejos, metales disímiles |

¿No está seguro de qué método de unión es el adecuado para sus componentes de aluminio? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar sus procesos de I+D y producción, ya sea que esté desarrollando procedimientos de soldadura o optimizando ciclos de soldadura fuerte (brazing). Permítanos ayudarle a lograr uniones fuertes, fiables y sin distorsiones. ¡Contacte a nuestro equipo hoy mismo para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cómo facilita el equipo de calentamiento a alta temperatura la investigación de la corrosión? Replicación de entornos de reactores nucleares

- ¿Cuál es la aplicación de un horno de secado al vacío en la producción de electrodos de Li3InCl6? Lograr una conductividad iónica superior

- ¿Cuál es la función principal de un horno de soldadura fuerte al vacío para permeadores de niobio? Lograr sellos herméticos de alta integridad

- ¿Cuál es la función crítica de un horno de recocido al vacío en la síntesis de recubrimientos de fase MAX? Asegure la pureza de fase hoy mismo.

- ¿Cuáles son los diferentes tipos de sinterización? Una guía para elegir el método adecuado para sus materiales

- ¿Por qué el proceso de soldadura por difusión dentro de un horno de vacío es fundamental para los materiales de aleación de titanio casi alfa?

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno? Factores clave para el rendimiento a alta temperatura