Sí, en prácticamente todas las aplicaciones industriales, el recocido se realiza en un horno. El proceso requiere un control térmico preciso que solo un horno especializado puede proporcionar. Este equipo no es meramente un calentador; es un entorno diseñado para alterar sistemáticamente la microestructura interna de un material y lograr propiedades mecánicas específicas.

El propósito principal de usar un horno para el recocido es ejecutar un ciclo térmico controlado. Esto implica calentar el material a una temperatura específica, mantenerlo allí y luego enfriarlo a una velocidad calculada para aliviar las tensiones internas, aumentar la ductilidad y refinar su estructura granular.

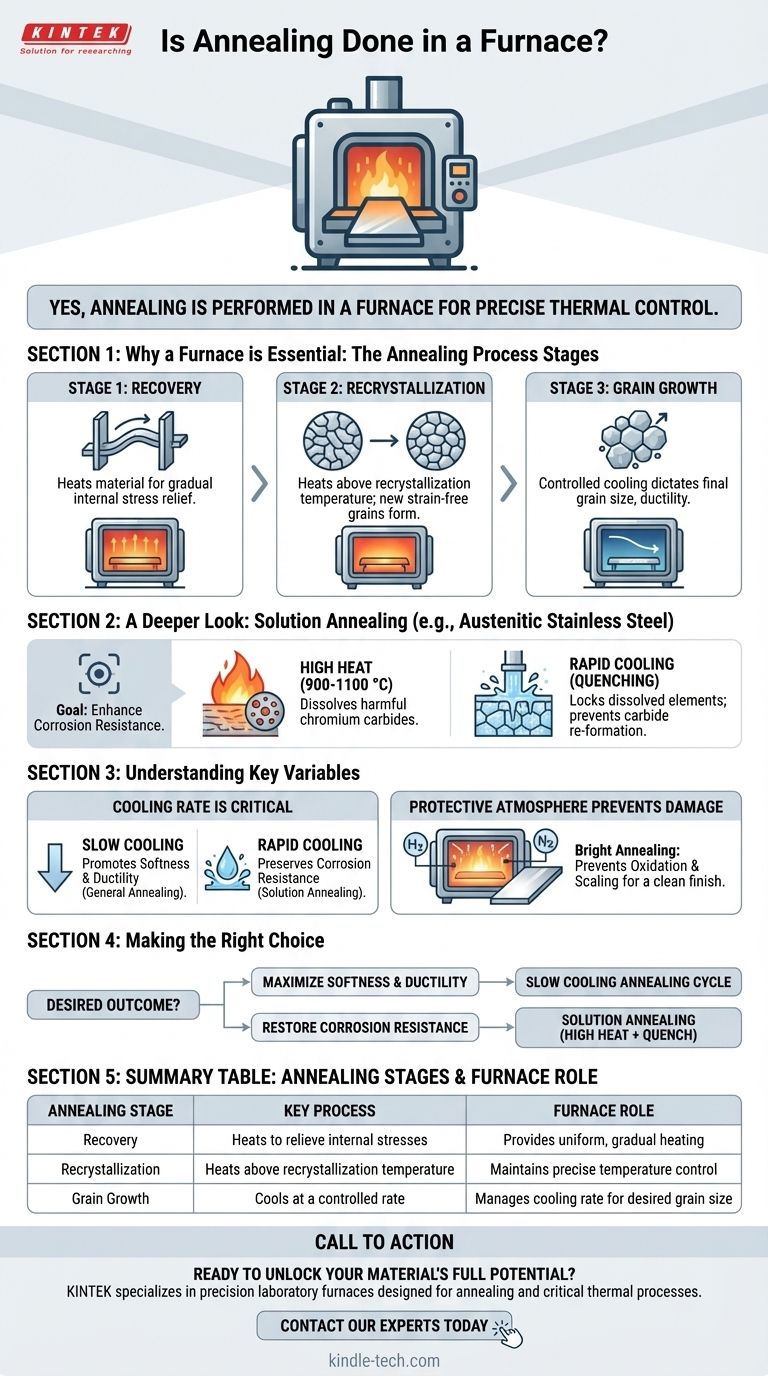

Por qué un horno es esencial para el recocido

El proceso de recocido es una secuencia de tres etapas metalúrgicas distintas, cada una de las cuales requiere el control preciso de la temperatura y el entorno estable que proporciona un horno.

Etapa 1: Recuperación

El primer paso es calentar el material dentro del horno. A medida que la temperatura aumenta, el horno permite un alivio gradual y uniforme de las tensiones internas que pueden haberse inducido durante procesos de fabricación previos como el doblado, el mecanizado o el trabajo en frío.

Etapa 2: Recristalización

A continuación, el horno calienta el material por encima de su temperatura de recristalización, pero lo mantiene de forma segura por debajo de su punto de fusión. A esta temperatura crítica, comienzan a formarse nuevos granos libres de tensiones dentro de la estructura del material, reemplazando eficazmente los granos deformados que contenían las tensiones internas.

Etapa 3: Crecimiento de grano

Durante la etapa final, el material se enfría. La velocidad de enfriamiento, que es cuidadosamente gestionada por el sistema de control del horno, dicta el tamaño final de los nuevos granos. Un proceso de enfriamiento lento permite que los granos recién formados crezcan, lo que da como resultado un producto final más blando, más dúctil y más maleable.

Una mirada más profunda: Recocido en solución

Si bien el recocido general tiene como objetivo ablandar un material, existen versiones especializadas para diferentes aleaciones y objetivos. El recocido en solución es una variante crítica utilizada principalmente para aceros inoxidables austeníticos (por ejemplo, serie 300).

El objetivo: Mejorar la resistencia a la corrosión

Para estos aceros específicos, el objetivo principal no es solo el ablandamiento, sino también la maximización de la resistencia a la corrosión. El proceso disuelve los carburos de cromo dañinos que pueden haberse precipitado dentro del material, restaurando sus cualidades protectoras.

El proceso: Alto calor y enfriamiento rápido

El recocido en solución se realiza a temperaturas muy altas, típicamente entre 900 °C y 1100 °C. A diferencia del recocido tradicional, este proceso es seguido por un enfriamiento rápido, o temple, a menudo en agua. Esta caída repentina de temperatura fija los elementos disueltos en su lugar y evita que los carburos dañinos se vuelvan a formar.

Comprendiendo las variables clave

Lograr el resultado deseado con el recocido depende completamente del control de las variables del proceso. Una mala gestión puede conducir a propiedades indeseables.

La velocidad de enfriamiento es crítica

La velocidad de enfriamiento es posiblemente el factor más crítico. El enfriamiento lento promueve la suavidad y la ductilidad en el recocido general. En contraste, el enfriamiento rápido (temple) es esencial para el recocido en solución para preservar la estructura resistente a la corrosión de los aceros inoxidables austeníticos.

La atmósfera protectora previene daños

Muchos procesos de recocido de alta calidad, como el recocido brillante, se realizan en un horno lleno de una atmósfera protectora (por ejemplo, hidrógeno o nitrógeno). Esta atmósfera controlada evita que la superficie del metal caliente se oxide o se escame, lo que da como resultado un acabado limpio y brillante que no requiere limpieza posterior.

El riesgo de una temperatura incorrecta

Calentar el material durante demasiado tiempo o a una temperatura demasiado alta puede causar un crecimiento excesivo de grano. Si bien el material será muy blando, esta estructura de grano excesivamente grande puede reducir significativamente su resistencia y tenacidad, lo que a menudo es una desventaja indeseable.

Tomar la decisión correcta para su objetivo

El ciclo de recocido específico que utilice debe adaptarse a su material y al resultado deseado.

- Si su objetivo principal es maximizar la suavidad y la ductilidad: Utilice un ciclo de recocido tradicional con una velocidad de enfriamiento lenta y controlada dentro del horno para permitir el refinamiento y el crecimiento del grano.

- Si su objetivo principal es restaurar la resistencia a la corrosión en acero inoxidable austenítico: Utilice un proceso de recocido en solución, que implica altas temperaturas seguidas de un temple rápido para fijar los carburos en solución.

En última instancia, dominar el proceso de recocido basado en horno es fundamental para liberar todo el potencial de ingeniería de un material.

Tabla resumen:

| Etapa de recocido | Proceso clave | Función del horno |

|---|---|---|

| Recuperación | Calienta el material para aliviar las tensiones internas | Proporciona un calentamiento uniforme y gradual |

| Recristalización | Calienta por encima de la temperatura de recristalización | Mantiene un control preciso de la temperatura |

| Crecimiento de grano | Enfría el material a una velocidad controlada | Gestiona la velocidad de enfriamiento para el tamaño de grano deseado |

¿Listo para liberar todo el potencial de su material? KINTEK se especializa en hornos de laboratorio de precisión diseñados para recocido y otros procesos térmicos críticos. Ya sea que necesite mejorar la ductilidad, restaurar la resistencia a la corrosión o lograr propiedades específicas del material, nuestro equipo garantiza el control térmico preciso que su investigación exige. Contacte a nuestros expertos hoy para encontrar la solución de horno perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación