Sí, la soldadura fuerte se realiza con frecuencia en un horno de vacío. Este método es esencial para crear uniones excepcionalmente fuertes, limpias y fiables. Industrias como la aeroespacial, médica y electrónica confían en la soldadura fuerte en horno de vacío para componentes críticos donde la integridad y pureza de la unión no son negociables.

El propósito principal de usar un horno de vacío para la soldadura fuerte no es solo calentar las piezas, sino crear un ambiente altamente controlado y activo. Al eliminar el oxígeno y otros gases reactivos, el vacío previene la oxidación, permitiendo que la aleación de soldadura fuerte forme un enlace metalúrgico superior sin la necesidad de fundentes químicos.

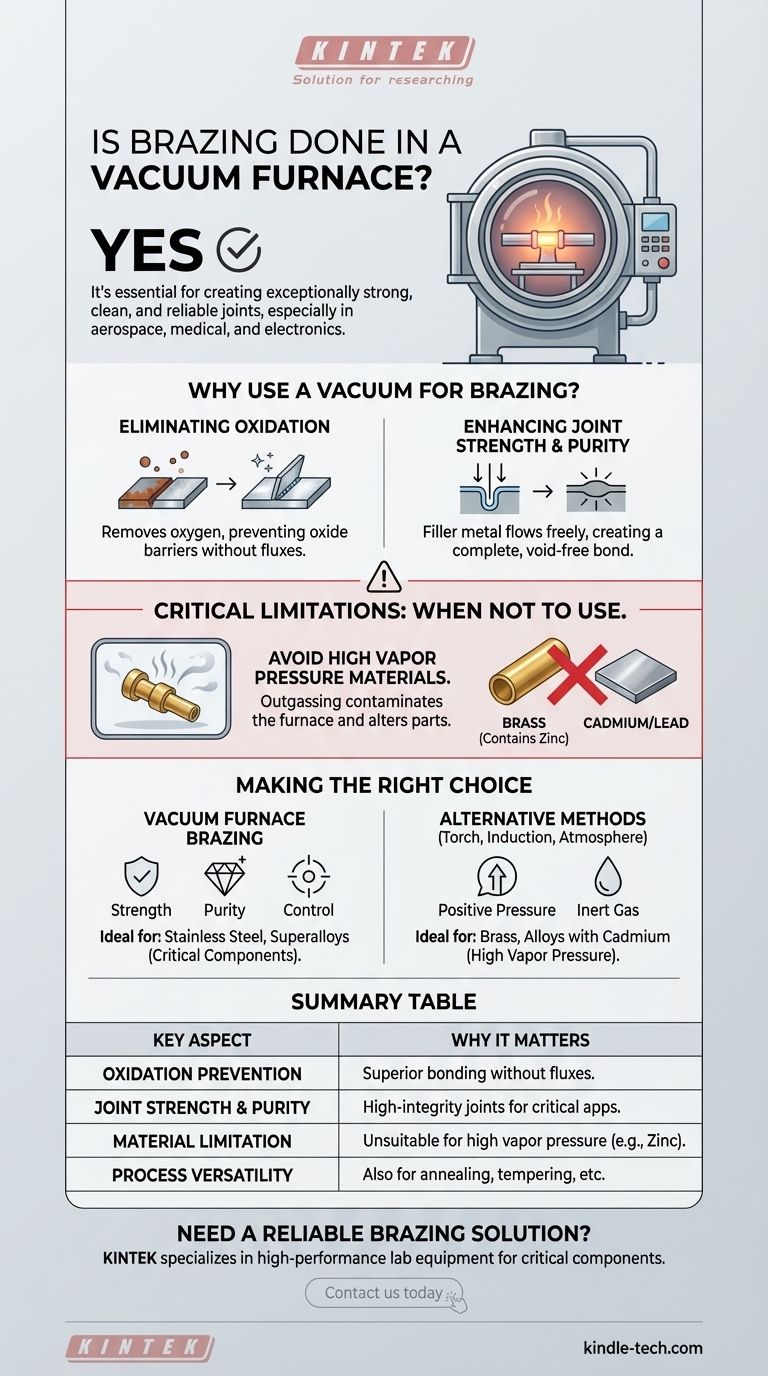

¿Por qué usar un vacío para la soldadura fuerte?

La decisión de soldar en un horno de vacío está impulsada por la necesidad de un control máximo sobre el proceso de unión. El vacío en sí mismo es una herramienta crítica que cambia fundamentalmente cómo interactúan los metales a altas temperaturas.

Eliminación de la oxidación y la contaminación

A temperaturas de soldadura fuerte, la mayoría de los metales reaccionan instantáneamente con el oxígeno del aire, formando óxidos en la superficie. Estas capas de óxido actúan como una barrera, impidiendo que el metal de aportación de la soldadura fuerte humedezca y se una correctamente con los materiales base.

Un horno de vacío elimina prácticamente todo el aire, eliminando el riesgo de oxidación. Esto da como resultado piezas brillantes y limpias directamente del horno, sin decoloración ni incrustaciones.

Mejora de la resistencia y pureza de la unión

Debido a que las superficies metálicas permanecen perfectamente limpias, el metal de aportación puede fluir libremente hacia la unión por acción capilar. Esto crea un enlace metalúrgico completo y sin huecos, maximizando la resistencia y fiabilidad del conjunto final.

Además, el proceso es inherentemente limpio porque no requiere el uso de fundentes químicos, que pueden dejar residuos corrosivos y convertirse en puntos de falla.

Habilitación de otros procesos térmicos

Los hornos de vacío son versátiles. El mismo equipo se puede utilizar para otros procesos térmicos críticos como el recocido, el templado y el alivio de tensiones. Esto permite que las secuencias de fabricación de varios pasos se realicen con un control excepcional en un solo entorno.

Limitaciones críticas: Cuándo no usar un horno de vacío

Aunque potente, la soldadura fuerte en horno de vacío no es una solución universal. La física de operar en vacío introduce limitaciones específicas que la hacen inadecuada para ciertos materiales.

El problema con la alta presión de vapor

Un vacío reduce drásticamente el punto de ebullición de los elementos. Los materiales que contienen elementos con una alta presión de vapor se "evaporarán" o desgasificarán a temperaturas de soldadura fuerte cuando estén bajo vacío.

Esta desgasificación contamina el interior del horno y, lo que es más importante, puede alterar la composición química y la integridad estructural de las piezas que se están soldando.

Por qué el latón y aleaciones similares son inadecuados

Esta es precisamente la razón por la que el latón nunca debe soldarse en un horno de vacío. El latón es una aleación de cobre y zinc, y el zinc tiene una presión de vapor muy alta.

Cuando se calienta en vacío, el zinc se vaporizará de la aleación de latón. Esto daña la pieza de trabajo y recubre el interior del horno con depósitos de zinc, lo que puede arruinar trabajos posteriores. La misma regla se aplica a los materiales que contienen cadmio o plomo.

Tomar la decisión correcta para su objetivo

La selección del método de soldadura fuerte correcto depende completamente de sus materiales y de los requisitos de rendimiento de la unión final.

- Si su objetivo principal es la máxima pureza y resistencia de la unión para componentes críticos (como acero inoxidable o superaleaciones): La soldadura fuerte en horno de vacío es la opción ideal por su entorno limpio, sin fundente y altamente controlado.

- Si su objetivo principal es unir materiales que contienen elementos de alta presión de vapor (como latones o aleaciones con cadmio): Debe utilizar un método alternativo como la soldadura con soplete, por inducción o en horno con una presión positiva de una atmósfera de gas inerte.

En última instancia, comprender la interacción entre sus materiales y el entorno de soldadura fuerte es clave para producir una unión exitosa.

Tabla resumen:

| Aspecto clave | Por qué es importante para la soldadura fuerte |

|---|---|

| Prevención de la oxidación | Elimina los óxidos superficiales, permitiendo una unión metalúrgica superior sin fundentes. |

| Resistencia y pureza de la unión | Crea uniones limpias, sin huecos y de alta integridad para aplicaciones críticas. |

| Limitación de materiales | Inadecuado para materiales con elementos de alta presión de vapor (por ejemplo, zinc en latón). |

| Versatilidad del proceso | El mismo horno se puede utilizar para recocido, templado y alivio de tensiones. |

¿Necesita una solución de soldadura fuerte fiable para sus componentes críticos? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío ideales para soldar acero inoxidable, superaleaciones y otros materiales exigentes. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para lograr la máxima resistencia, pureza y control del proceso de la unión. Contáctenos hoy para discutir su aplicación específica y asegurar resultados impecables.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables