Sí, el tratamiento térmico es un mecanismo de fortalecimiento fundamental para muchos materiales, particularmente para metales como el acero. Al controlar con precisión los ciclos de calentamiento y enfriamiento, se puede alterar deliberadamente la estructura cristalina interna de un material, o microestructura. Esta manipulación permite aumentar significativamente propiedades mecánicas clave como la resistencia, la dureza y la resistencia al desgaste para satisfacer demandas de ingeniería específicas.

El tratamiento térmico no es una acción única, sino un conjunto de procesos controlados diseñados para manipular la microestructura interna de un material. Si bien es un método poderoso para aumentar la resistencia y la dureza, esta ganancia casi siempre se logra a expensas de otras propiedades, especialmente la ductilidad.

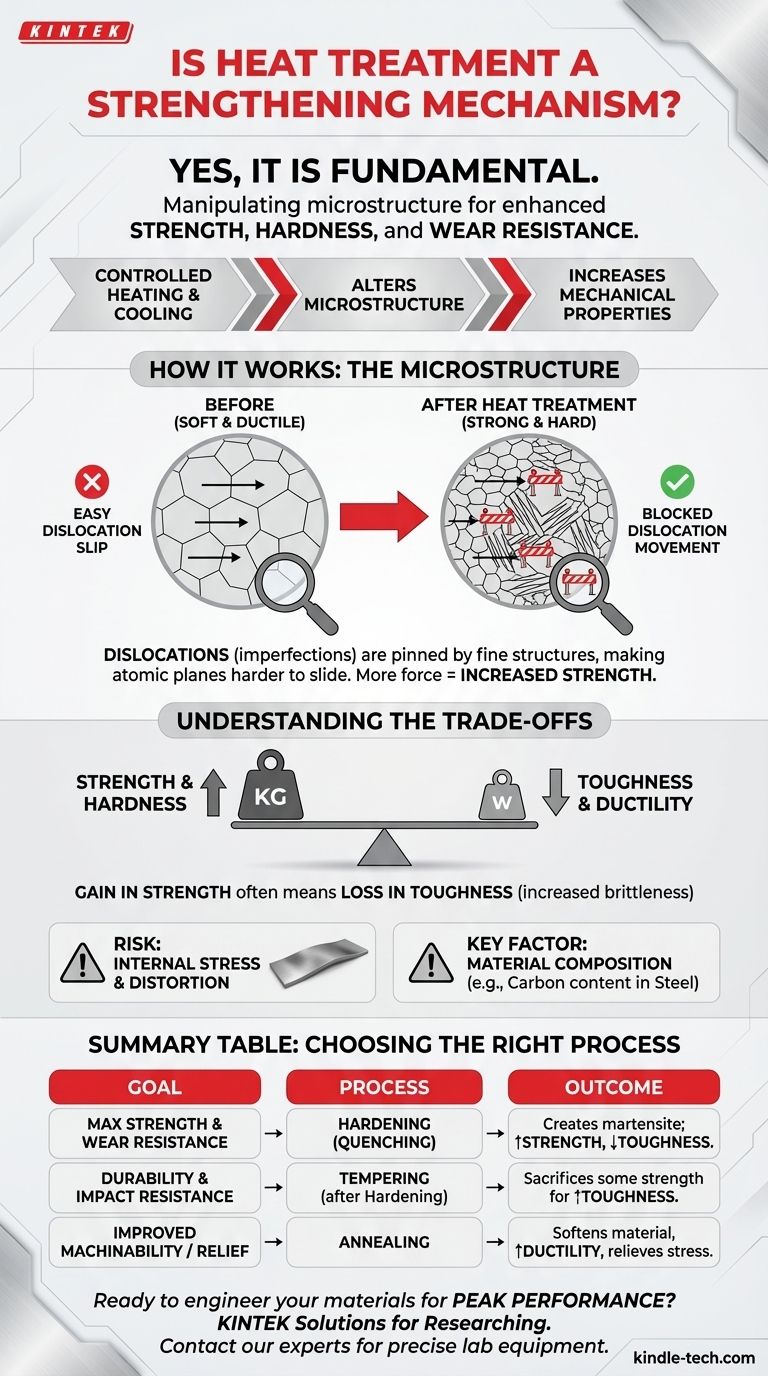

Cómo el tratamiento térmico aumenta fundamentalmente la resistencia

La resistencia de un material no es un valor inherente y fijo. Es el resultado directo de su estructura interna a nivel microscópico. El tratamiento térmico es la herramienta utilizada para diseñar esa estructura.

El papel de la microestructura

Los metales están compuestos por granos cristalinos. El tamaño, la forma y la disposición de estos granos (la microestructura) dictan las propiedades mecánicas del material. Una estructura de grano gruesa y uniforme suele ser más blanda y dúctil, mientras que una estructura fina y distorsionada es más dura y resistente.

Creación de obstáculos al movimiento de dislocaciones

A nivel atómico, un material se deforma cuando los planos de átomos se deslizan unos sobre otros. Estas imperfecciones en la red cristalina se denominan dislocaciones. La resistencia es esencialmente la oposición del material a este movimiento de dislocaciones.

Los procesos de tratamiento térmico como el endurecimiento crean microestructuras nuevas, muy finas y duras (como la martensita en el acero). Estas estructuras actúan como obstáculos microscópicos, fijando las dislocaciones y dificultando mucho el deslizamiento de los planos atómicos. Se requiere entonces más fuerza para deformar el material, lo que percibimos como un aumento de la resistencia.

El ejemplo del endurecimiento por transformación

Los aceros endurecidos por transformación, que dependen del carbono y el manganeso, son un ejemplo perfecto. Calentar el acero permite que los átomos de carbono se disuelvan uniformemente en la red cristalina del hierro.

Cuando el acero se enfría rápidamente (un proceso llamado temple), los átomos de carbono quedan atrapados. Esto crea una estructura cristalina altamente tensa y distorsionada (martensita) que es excepcionalmente dura y resistente.

Comprendiendo las compensaciones

El tratamiento térmico no es un "regalo". Las ganancias significativas en una propiedad a menudo se producen a expensas de otra. Comprender estas compensaciones es fundamental para una ingeniería exitosa.

El equilibrio entre resistencia y tenacidad

La compensación más común es entre resistencia y tenacidad. Endurecer un material para aumentar su resistencia casi siempre reduce su ductilidad y tenacidad, haciéndolo más frágil.

Una pieza altamente endurecida puede resistir arañazos y desgaste, pero podría romperse como el cristal bajo un impacto repentino en lugar de doblarse. Por eso, las piezas endurecidas a menudo se revenido posteriormente, un tratamiento térmico secundario que sacrifica algo de resistencia para recuperar la tenacidad esencial.

Riesgo de tensión interna y distorsión

El enfriamiento rápido implicado en el temple es un proceso térmicamente violento. Puede introducir tensiones internas significativas dentro del material a medida que diferentes secciones de la pieza se enfrían y contraen a diferentes velocidades.

Estas tensiones pueden hacer que la pieza se deforme, distorsione o incluso se agriete durante o después del tratamiento. Este riesgo debe gestionarse cuidadosamente mediante el control del proceso y un diseño adecuado de la pieza.

La composición del material es clave

El tratamiento térmico no es una solución universal. La capacidad de un material para ser fortalecido depende en gran medida de su composición química. Para los aceros, el contenido de carbono es el factor más importante que determina su "templabilidad". Los aceros con bajo contenido de carbono no pueden fortalecerse significativamente solo con tratamiento térmico.

Tomando la decisión correcta para su objetivo

El proceso de tratamiento térmico adecuado se determina completamente por los requisitos de la aplicación final.

- Si su objetivo principal es la máxima resistencia y resistencia al desgaste: Un proceso de endurecimiento como el temple es el camino correcto, pero debe estar preparado para manejar la fragilidad resultante.

- Si su objetivo principal es la durabilidad y la prevención de fallas repentinas: El revenido después del endurecimiento es innegociable, ya que sacrifica algo de resistencia máxima para un aumento crucial de la tenacidad.

- Si su objetivo principal es la maquinabilidad o el alivio de tensiones después de la soldadura: Se utiliza un proceso de recocido para ablandar el material y mejorar su ductilidad, aunque esto reduce su resistencia.

En última instancia, el tratamiento térmico le permite diseñar las propiedades de un material, convirtiendo un metal estándar en un componente de alto rendimiento adaptado a una tarea específica.

Tabla resumen:

| Objetivo | Proceso de Tratamiento Térmico Recomendado | Resultado Clave |

|---|---|---|

| Máxima Resistencia y Resistencia al Desgaste | Endurecimiento (Temple) | Crea martensita dura; aumenta la resistencia pero reduce la tenacidad. |

| Durabilidad y Resistencia al Impacto | Revenido (después del Endurecimiento) | Sacrifica algo de resistencia para recuperar una tenacidad crucial. |

| Maquinabilidad Mejorada / Alivio de Tensiones | Recocido | Ablanda el material, mejora la ductilidad y alivia las tensiones internas. |

¿Listo para diseñar sus materiales para un rendimiento óptimo?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico efectivos. Ya sea que esté desarrollando componentes de alta resistencia o requiera materiales duraderos para aplicaciones exigentes, nuestra experiencia y productos respaldan sus objetivos para obtener propiedades de materiales superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr el equilibrio perfecto de resistencia, dureza y tenacidad para sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se clasifica un horno? Comprenda los dos tipos principales para su aplicación

- ¿Qué es un horno de alta temperatura? Una guía para el tratamiento térmico de precisión y la sinterización

- ¿Cuál es la temperatura más alta en el horno industrial? Encuentre el calor adecuado para su proceso

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para polvos de aleación de alta entropía? Lograr la máxima pureza del material

- ¿Qué tipo de mineral se somete a calcinación? Purificar carbonatos y minerales hidratados

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿Cuál es la aplicación del soldaje fuerte al vacío? Logre una integridad de unión inigualable para componentes críticos

- ¿Cómo se produce el hidrógeno en la pirólisis? Un camino bajo en carbono y energéticamente eficiente hacia el hidrógeno limpio