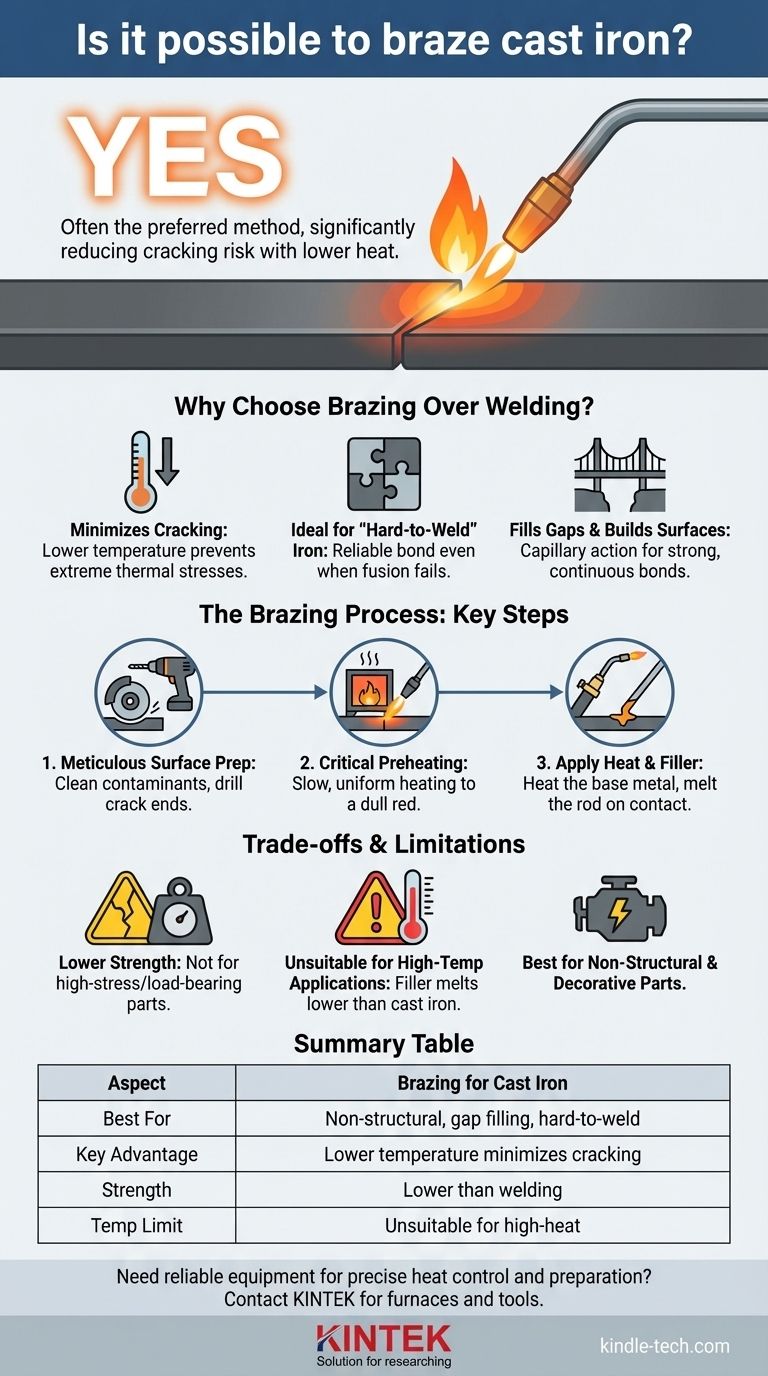

Sí, es absolutamente posible soldar con latón (brazing) hierro fundido. De hecho, para muchas aplicaciones, no solo es posible, sino que es el método de reparación preferido. La soldadura con latón utiliza una temperatura más baja que la soldadura tradicional, lo que reduce significativamente el riesgo de agrietamiento del frágil hierro fundido, convirtiéndola en una técnica fiable para unir y reparar piezas donde la soldadura ha fallado o es demasiado arriesgada.

El desafío central con el hierro fundido es su tendencia a agrietarse bajo el calor alto y localizado de la soldadura tradicional. La soldadura con latón resuelve esto elegantemente uniendo el metal sin fundirlo, ofreciendo una unión fuerte y de baja tensión, ideal para muchas reparaciones no estructurales.

¿Por qué elegir la soldadura con latón (brazing) en lugar de la soldadura tradicional para el hierro fundido?

La soldadura con latón no es solo una alternativa a la soldadura tradicional; es un proceso fundamentalmente diferente con ventajas distintas para un material tan sensible como el hierro fundido.

Minimizar el riesgo de agrietamiento

El principal beneficio de la soldadura con latón es su menor temperatura de trabajo. El proceso calienta el hierro fundido lo suficiente como para fundir una varilla de relleno de bronce o latón, pero se mantiene muy por debajo del punto de fusión del propio hierro.

Este calentamiento limitado y más suave evita las tensiones térmicas extremas que hacen que el hierro fundido se agriete durante la fase de enfriamiento de una soldadura tradicional. Esto preserva las propiedades originales del metal base.

Ideal para hierro "difícil de soldar"

Algunas variedades de hierro fundido son notoriamente difíciles de soldar debido a su contenido específico de carbono o la presencia de contaminantes de años de servicio.

Cuando los intentos repetidos de soldadura tradicional fallan, la soldadura con latón proporciona un camino fiable hacia adelante, creando una unión fuerte donde una soldadura por fusión simplemente no es factible.

Rellenar huecos y construir superficies

La soldadura con latón es excepcionalmente buena para unir huecos más grandes entre piezas. El metal de aporte fluye hacia la unión por acción capilar, creando una unión sólida y continua que puede ser más fuerte que el hierro fundido base en algunos casos. También es eficaz para reconstruir superficies desgastadas.

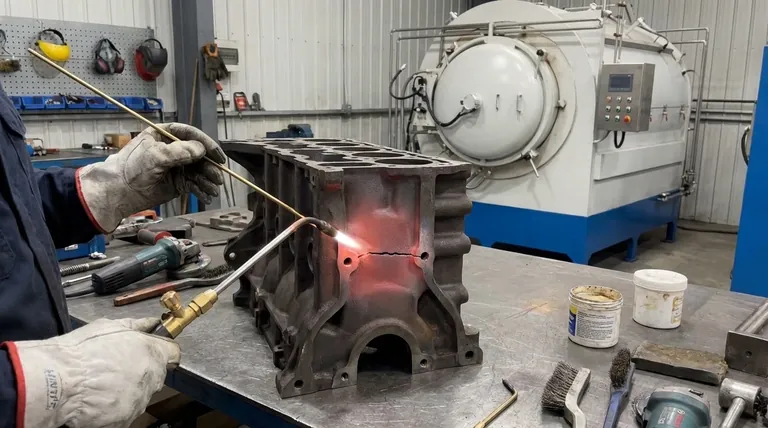

El proceso de soldadura con latón (brazing) para hierro fundido: Pasos clave

El éxito en la soldadura con latón de hierro fundido depende de una preparación metódica y un control del calor. Apresurar cualquiera de estos pasos es la causa más común de fallo.

Paso 1: Preparación meticulosa de la superficie

La superficie de la unión debe estar completamente libre de cualquier contaminante. El aceite, la grasa, el óxido e incluso el grafito del propio hierro impedirán que el metal de aporte se adhiera correctamente. Lije o lije las superficies para exponer metal limpio y brillante.

Para reparar una grieta, taladre un pequeño orificio en cada extremo de la grieta. Este simple paso alivia la tensión y es fundamental para evitar que la grieta se extienda más durante el calentamiento y el enfriamiento.

Paso 2: Precalentamiento crítico

El hierro fundido no puede tolerar cambios de temperatura repentinos y localizados. Debe precalentarse lenta y uniformemente para evitar choques térmicos y agrietamientos.

Para piezas más pequeñas, se puede usar un soplete para calentar gradualmente toda la pieza. Para piezas fundidas más grandes, se recomienda encarecidamente un horno para un calentamiento uniforme. Caliente el hierro hasta que alcance un color rojo opaco, lo que indica que está listo para la soldadura con latón.

Paso 3: Aplicación de calor y metal de aporte

Utilice una llama neutra o ligeramente oxidante con una boquilla de soldadura con latón de tamaño adecuado. El objetivo es calentar el metal base de hierro fundido, no la varilla de aporte.

Eleve la zona de la unión a la temperatura adecuada. Cuando el hierro fundido esté lo suficientemente caliente, fundirá la varilla de soldadura con latón al contacto. Esto asegura que el metal de aporte "moje" la superficie y fluya profundamente en la unión, creando una unión adecuada.

Comprender las ventajas y limitaciones

Aunque eficaz, la soldadura con latón no es una solución universal. Comprender sus limitaciones es clave para usarla correcta y seguramente.

Menor resistencia en comparación con la soldadura tradicional

Una soldadura tradicional correctamente ejecutada, que fusiona los metales base, generalmente creará una unión más fuerte que una soldadura con latón. La soldadura con latón crea una unión en la superficie del metal, no dentro de él.

No apto para aplicaciones de alta temperatura

Los metales de aporte para soldadura con latón tienen un punto de fusión mucho más bajo que el hierro fundido. Por lo tanto, una reparación soldada con latón no es adecuada para piezas que operan a altas temperaturas, como colectores de escape, culatas u otros componentes del motor. La unión fallará una vez que su temperatura de funcionamiento exceda el punto de fusión del material de aporte.

No para piezas de alta tensión o carga

Debido a su menor resistencia a la tracción en comparación con una soldadura de penetración total, la soldadura con latón no debe usarse para reparaciones críticas en componentes sometidos a alta tensión o cargas estructurales pesadas. Es más adecuada para carcasas, cubiertas y piezas decorativas.

Tomar la decisión correcta para su reparación

Para determinar si la soldadura con latón es el enfoque correcto, considere la función final de la pieza.

- Si su objetivo principal es reparar una pieza no estructural (como un soporte, una carcasa o una pieza decorativa): La soldadura con latón es una excelente opción de bajo riesgo que minimiza la posibilidad de agrietar la fundición.

- Si su objetivo principal es reparar una pieza sometida a altas temperaturas (como un colector de escape): La soldadura con latón no es adecuada; debe investigar procedimientos especializados de soldadura tradicional a alta temperatura.

- Si su objetivo principal es la máxima resistencia para un componente que soporta carga: Es probable que la soldadura con latón sea insuficiente; una reparación de soldadura tradicional adecuada realizada por un especialista es la opción más segura.

Al comprender sus principios y limitaciones, puede utilizar con confianza la soldadura con latón como una poderosa herramienta para la reparación de hierro fundido.

Tabla resumen:

| Aspecto | Soldadura con latón (Brazing) para Hierro Fundido |

|---|---|

| Ideal para | Reparaciones no estructurales, relleno de huecos, hierro difícil de soldar |

| Ventaja clave | La menor temperatura minimiza el riesgo de agrietamiento |

| Resistencia | Menor que la soldadura tradicional; no para piezas de alta tensión |

| Límite de temperatura | No apto para aplicaciones de alta temperatura (p. ej., colectores de escape) |

| Proceso | Precalentamiento, preparación de la superficie, flujo capilar del material de aporte |

¿Necesita equipo fiable para sus proyectos de metalurgia o laboratorio?

La soldadura con latón de hierro fundido requiere un control preciso del calor y una preparación adecuada. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluidos hornos para un precalentamiento uniforme y herramientas para una preparación meticulosa de la superficie. Ya sea que se encuentre en un laboratorio de investigación o en un taller industrial, nuestras soluciones le ayudan a lograr resultados consistentes y profesionales.

Contacte a nuestros expertos hoy para encontrar el equipo adecuado para sus necesidades específicas de reparación o fabricación de hierro fundido.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto