Sí, el recubrimiento PVD se considera ampliamente no tóxico, químicamente inerte y seguro. Esta seguridad es una razón principal para su adopción generalizada en industrias con altos estándares, incluyendo servicios de alimentos, dispositivos médicos y bienes de consumo. El proceso crea una superficie altamente duradera y estable que no reacciona con su entorno, lo que la hace segura para el contacto directo tanto con alimentos como con la piel.

La razón principal por la que los recubrimientos PVD no son tóxicos es que forman un enlace molecular con el material subyacente. No es una capa de pintura que pueda astillarse o lixiviarse; es una nueva condición de superficie inerte que es extremadamente estable, duradera y a menudo biocompatible.

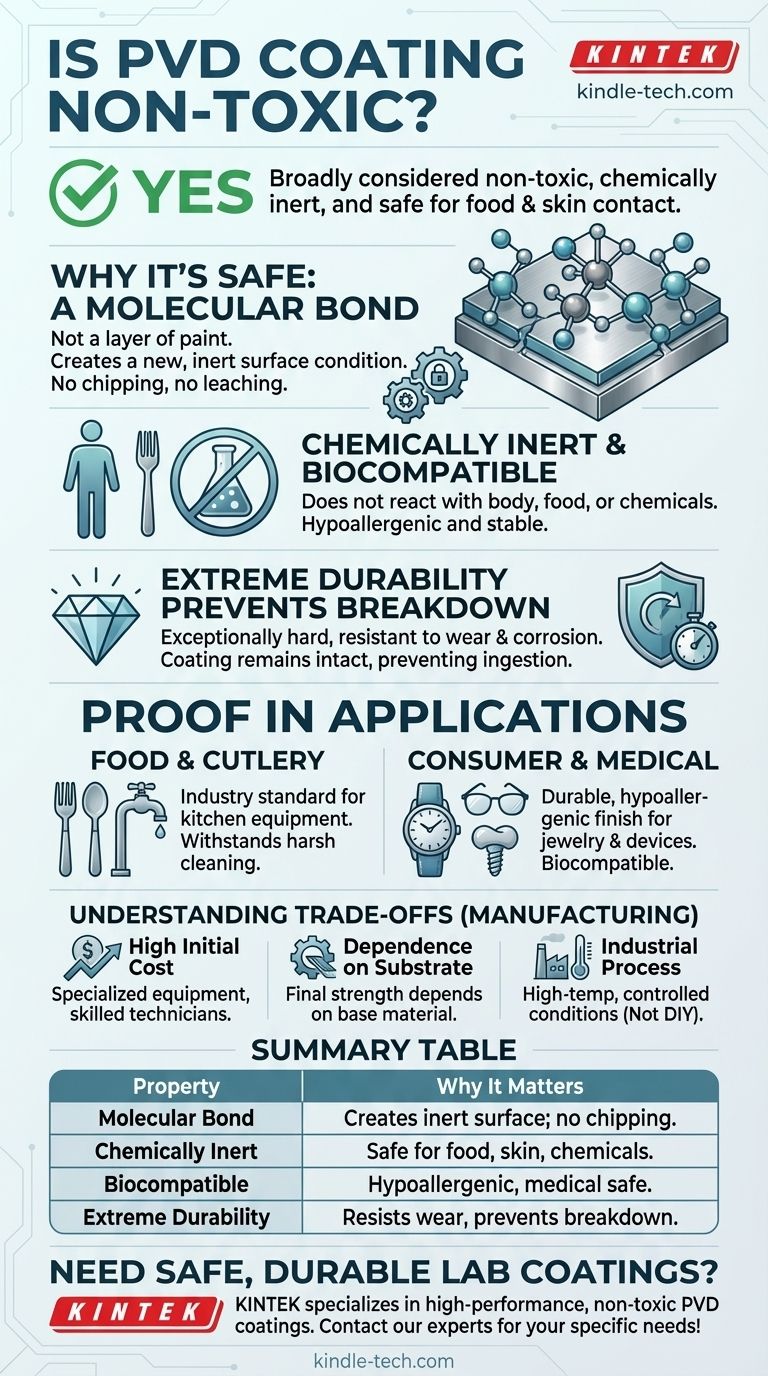

¿Qué garantiza la seguridad de los recubrimientos PVD?

Para entender por qué el PVD es seguro, debe comprender que es fundamentalmente diferente de los métodos de recubrimiento tradicionales como la pintura o la galvanoplastia.

Un enlace molecular, no una capa

PVD, o Deposición Física de Vapor, es un proceso realizado en una cámara de alto vacío donde un material sólido se vaporiza y luego se deposita sobre un sustrato, átomo por átomo.

Esto crea una película increíblemente delgada (0.5 a 5 micras) que se une a nivel molecular. Es más preciso pensar en ello como la creación de una nueva condición de superficie en el metal en lugar de agregar una capa separada encima.

Químicamente inerte y biocompatible

Los materiales utilizados para los recubrimientos PVD se eligen por sus propiedades específicas, que a menudo incluyen ser química y biológicamente inertes.

Esto significa que no reaccionan con el cuerpo humano, los alimentos o la mayoría de los productos químicos comunes. Esta estabilidad es la razón por la que los artículos recubiertos con PVD se utilizan con frecuencia en cocinas comerciales y para aplicaciones médicas.

La durabilidad extrema previene la degradación

Los recubrimientos PVD son excepcionalmente duros y altamente resistentes a la corrosión, oxidación y desgaste. Esta durabilidad es un componente clave de su perfil de seguridad.

Debido a que la superficie no se raya, astilla o corroe fácilmente, no existe un mecanismo para que el material de recubrimiento se desprenda y sea ingerido o absorbido. El recubrimiento permanece donde se supone que debe estar.

Aplicaciones comunes como prueba de seguridad

Las industrias que dependen de los recubrimientos PVD sirven como una fuerte evidencia de su naturaleza no tóxica y estable.

Industria alimentaria y de cubiertos

Los recubrimientos PVD se utilizan ampliamente en cubiertos, grifos y equipos de cocina comercial. Su capacidad para soportar el uso constante, la limpieza agresiva y el contacto directo con los alimentos los convierte en un estándar de la industria tanto para fines decorativos como funcionales.

Bienes de consumo y joyería

Desde relojes hasta monturas de gafas, el PVD proporciona un acabado duradero e hipoalergénico. Su biocompatibilidad asegura que el recubrimiento en sí no cause irritación en la piel, una preocupación común con joyas chapadas o recubiertas.

Comprendiendo las compensaciones

Si bien el producto final es excepcionalmente seguro, el proceso PVD en sí tiene características y limitaciones específicas. Las compensaciones están relacionadas con la fabricación, no con la toxicidad.

Alto costo inicial y complejidad

El proceso PVD requiere equipos especializados y costosos, incluida una gran cámara de vacío, y debe ser realizado por técnicos altamente cualificados. Esto hace que el costo inicial sea más alto que el de los acabados tradicionales.

Dependencia del sustrato

Las propiedades finales de un objeto recubierto con PVD son una combinación del recubrimiento y el material base subyacente. El recubrimiento añade dureza y resistencia a la corrosión, pero la resistencia general del objeto sigue determinada por el metal al que se aplica, como el acero inoxidable o el titanio.

Un proceso industrial

El PVD no es una aplicación de bricolaje. Es un proceso industrial de alta temperatura (250°C a 750°C) que debe realizarse bajo condiciones estrictamente controladas para asegurar un enlace molecular adecuado y un acabado consistente.

Tomando la decisión correcta para su objetivo

La naturaleza no tóxica del recubrimiento PVD lo convierte en una opción superior para muchas aplicaciones, pero su objetivo específico determinará su valor.

- Si su enfoque principal es la seguridad alimentaria: Los cubiertos y utensilios de cocina recubiertos con PVD son una excelente opción debido a su inercia y durabilidad, asegurando que ningún material se filtre en sus alimentos.

- Si su enfoque principal es el contacto con la piel: Busque productos que anuncien recubrimientos PVD biocompatibles, especialmente para relojes o joyas, para obtener un acabado duradero e hipoalergénico.

- Si su enfoque principal es el impacto ambiental: El PVD se considera un proceso más respetuoso con el medio ambiente que muchos métodos de recubrimiento tradicionales como la galvanoplastia, produciendo menos residuos nocivos.

En última instancia, elegir un producto recubierto con PVD significa seleccionar un acabado diseñado para una seguridad y longevidad superiores.

Tabla resumen:

| Propiedad | Por qué es importante |

|---|---|

| Enlace molecular | Crea una superficie nueva e inerte; no se astilla ni se lixivia como la pintura. |

| Químicamente inerte | No reacciona con alimentos, piel ni productos químicos, garantizando la seguridad. |

| Biocompatible | Hipoalergénico y seguro para el contacto prolongado con la piel y uso médico. |

| Durabilidad extrema | Resiste el desgaste y la corrosión, evitando la degradación del material. |

¿Necesita un recubrimiento seguro y duradero para su equipo o consumibles de laboratorio? KINTEK se especializa en recubrimientos PVD de alto rendimiento que no son tóxicos, son químicamente inertes y perfectos para entornos de laboratorio exigentes. Asegure la seguridad y longevidad de su equipo—contacte hoy a nuestros expertos para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas