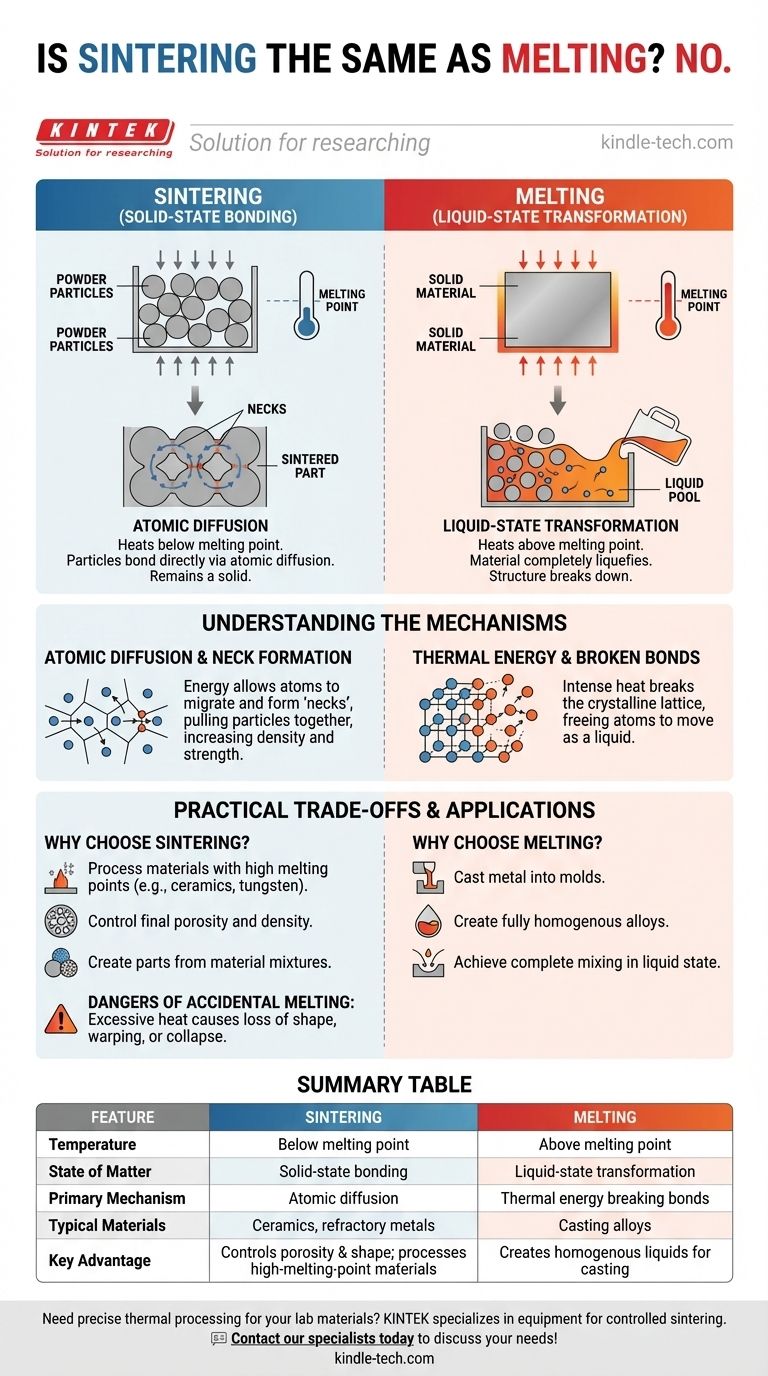

No, la sinterización es fundamentalmente diferente de la fusión. Si bien ambos procesos utilizan altas temperaturas para consolidar materiales, operan en lados opuestos de un umbral crítico. La sinterización calienta cuidadosamente un material en polvo a por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen mientras permanecen en estado sólido. La fusión, por el contrario, calienta un material por encima de su punto de fusión hasta que experimenta un cambio de fase completo a líquido.

La distinción central radica en el estado de la materia: La sinterización es un proceso de unión en estado sólido impulsado por la difusión atómica, mientras que la fusión es una transformación en estado líquido que descompone completamente la estructura sólida del material.

La distinción central: Estado de la materia

Para entender la diferencia, primero debemos observar cómo cada proceso trata el estado físico del material.

Sinterización: Un proceso en estado sólido

La sinterización comienza con una masa compactada de polvo, a menudo denominada "cuerpo verde".

Se aplica calor, pero la temperatura se controla con precisión para que se mantenga por debajo del punto de fusión del material.

El material nunca se vuelve líquido. En cambio, las partículas se unen directamente entre sí, reduciendo gradualmente el espacio vacío (porosidad) entre ellas y aumentando la densidad y resistencia generales de la pieza.

Fusión: Un proceso en estado líquido

La fusión implica calentar un material hasta que alcanza o supera su temperatura de fusión.

Este alto nivel de energía térmica supera los enlaces atómicos que mantienen el sólido en una estructura fija, provocando una transición de fase completa a líquido.

El resultado final de la fusión no es una pieza moldeada, sino un líquido homogéneo y sin forma que luego puede utilizarse en otros procesos, como la fundición.

Comprendiendo los mecanismos subyacentes

El "porqué" de esta diferencia se reduce a lo que sucede a nivel atómico.

Cómo la sinterización fusiona las partículas

La fuerza impulsora detrás de la sinterización es la difusión atómica. A medida que el material en polvo se calienta, sus átomos se vuelven más energéticos.

Esta energía permite que los átomos migren a través de los límites donde las partículas individuales se tocan, formando pequeños "cuellos" o puentes entre ellas.

Con el tiempo, estos cuellos crecen, acercando las partículas y creando una masa sólida y fuerte a partir del polvo suelto. A veces se aplica presión para acelerar este proceso.

Cómo la fusión crea un líquido

La fusión se basa únicamente en la energía térmica para lograr su objetivo.

El calor se vuelve tan intenso que rompe completamente la red cristalina que le da forma al sólido.

Una vez que estos enlaces se rompen, los átomos son libres de moverse, lo que resulta en que el material adquiere las propiedades fluidas de un líquido.

Comprendiendo las ventajas y desventajas prácticas

La elección entre estos procesos depende enteramente del material y del resultado deseado. Las consecuencias de confundirlos pueden ser significativas.

¿Por qué elegir la sinterización?

La sinterización es el método preferido para procesar materiales con puntos de fusión extremadamente altos, como el tungsteno o las cerámicas, donde la fusión sería poco práctica o prohibitivamente costosa.

También proporciona un control único sobre las propiedades finales de la pieza, como la creación de componentes con un nivel específico y diseñado de porosidad.

Finalmente, permite la creación de piezas a partir de mezclas de materiales que no se alearían correctamente en estado líquido.

Los peligros de la fusión accidental

El fallo más común en la sinterización es la aplicación de calor excesivo. Si la temperatura excede el punto de fusión, incluso ligeramente, el material comienza a licuarse.

Esto puede hacer que la pieza pierda su forma, se deforme o colapse.

Incluso la fusión parcial y localizada puede comprometer la estructura interna y la integridad mecánica de la pieza. Por esta razón, el control preciso de la temperatura es absolutamente crítico en cualquier operación de sinterización.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso térmico correcto es esencial para lograr el resultado deseado en la fabricación o la ciencia de los materiales.

- Si su objetivo principal es crear piezas a partir de polvos de alta temperatura (como cerámicas o metales refractarios): La sinterización es el proceso correcto, ya que evita los enormes costos de energía y los desafíos de la licuefacción completa.

- Si su objetivo principal es fundir metal en un molde o crear una aleación completamente homogénea: Se requiere la fusión para lograr el estado líquido necesario para el vertido y la mezcla completa.

- Si su objetivo principal es controlar la densidad final y la porosidad de un componente: La sinterización ofrece un control preciso sobre estas propiedades de una manera que la fusión y la fundición no pueden.

En última instancia, comprender esta distinción entre la fusión en estado sólido y la transformación en estado líquido es la clave para dominar el procesamiento térmico.

Tabla resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Temperatura | Por debajo del punto de fusión | Por encima del punto de fusión |

| Estado de la materia | Unión en estado sólido | Transformación en estado líquido |

| Mecanismo principal | Difusión atómica | Energía térmica rompiendo enlaces |

| Materiales típicos | Cerámicas, metales refractarios | Aleaciones de fundición |

| Ventaja clave | Controla la porosidad y la forma; procesa materiales de alto punto de fusión | Crea líquidos homogéneos para fundición |

¿Necesita un procesamiento térmico preciso para los materiales de su laboratorio?

Comprender la diferencia crítica entre la sinterización y la fusión es esencial para obtener resultados exitosos con cerámicas, metales y materiales en polvo. KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de sinterización controlados y aplicaciones de alta temperatura.

Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para lograr la densidad, resistencia y propiedades deseadas en sus componentes.

¡Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas