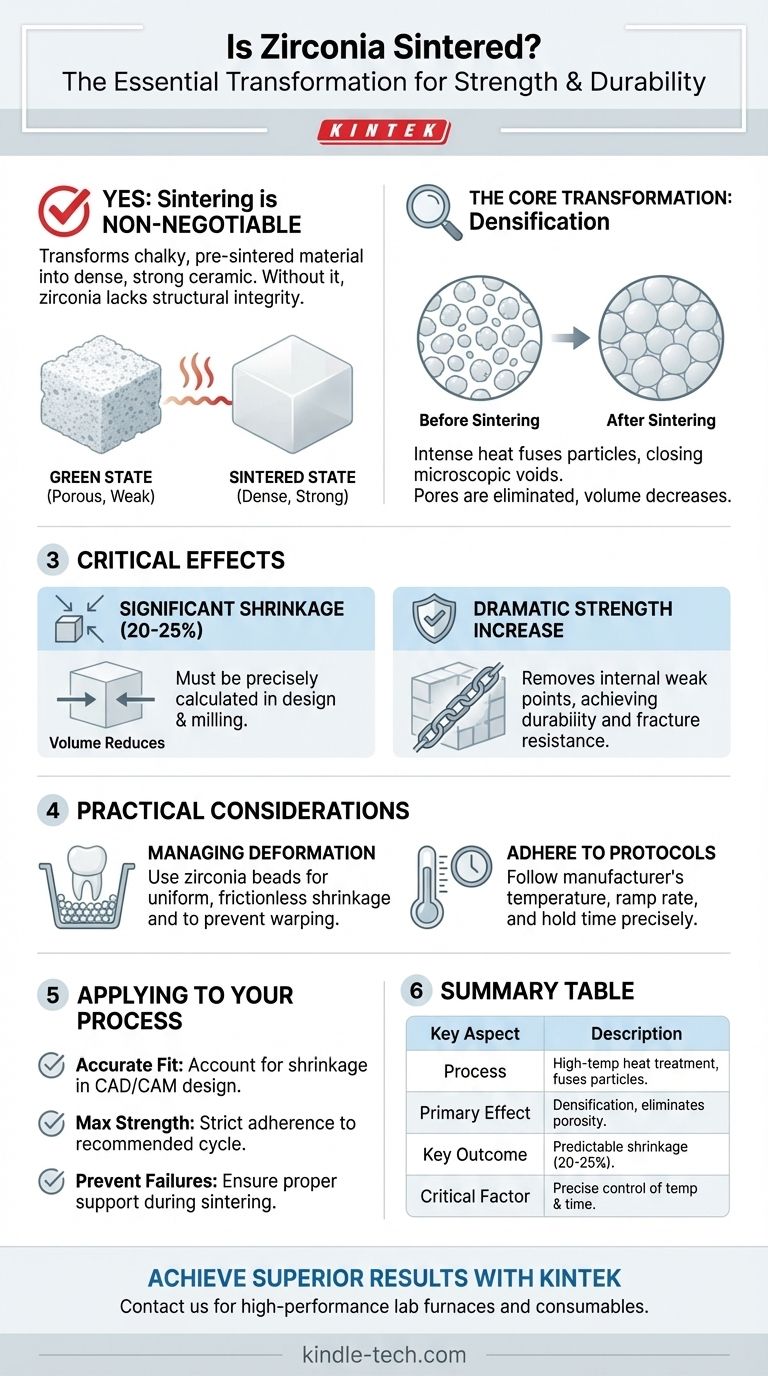

Sí, la sinterización es un paso esencial e ineludible en el procesamiento de la zirconia. Este tratamiento térmico a alta temperatura es el proceso fundamental que transforma el material pre-sinterizado, similar a la tiza, en la cerámica densa e increíblemente fuerte utilizada en aplicaciones exigentes. Sin la sinterización, la zirconia carecería de la integridad estructural y la durabilidad por las que es conocida.

La sinterización no es simplemente un paso en la fabricación de una pieza de zirconia; es el proceso definitivo que crea sus propiedades finales. Al aplicar calor y presión, la sinterización elimina la porosidad interna, lo que aumenta drásticamente la densidad y la resistencia del material.

¿Qué es la Sinterización? La Transformación Central

La sinterización es un proceso térmico aplicado a un material en polvo para crear un objeto denso y sólido. Para un material como la zirconia, aquí es donde nacen sus características finales y robustas.

Del "Estado Verde" a una Forma Final

Antes de la sinterización, una pieza de zirconia existe en una condición porosa, similar a la tiza, conocida como el "estado verde". Si bien se puede fresar y dar forma fácilmente en esta fase, es mecánicamente débil.

El proceso de sinterización aplica calor intenso, haciendo que las partículas individuales de zirconia se unan y se fusionen.

El Mecanismo de Densificación

Esta fusión cierra los vacíos microscópicos entre las partículas, un proceso llamado densificación. El objetivo es reducir la porosidad tanto como sea posible.

A medida que se eliminan los poros, el volumen total del material disminuye, lo que conduce a una estructura más compacta y sólida.

Los Efectos Críticos de Sinterizar la Zirconia

Los cambios que ocurren durante la sinterización no son sutiles. Son dramáticos, predecibles y absolutamente críticos para el rendimiento del componente final.

Encogimiento Significativo y Predecible

El resultado más notable de la sinterización de la zirconia es el encogimiento significativo. A medida que el material se densifica, puede encogerse entre un 20 y un 25% en volumen.

Este encogimiento es una variable conocida que debe calcularse y compensarse con precisión durante la fase inicial de diseño y fresado.

Un Aumento Dramático de la Resistencia

La razón principal para sinterizar es lograr una resistencia excepcional. Al eliminar la porosidad, el proceso elimina los puntos débiles internos donde podrían iniciarse las fracturas.

Esta transformación es lo que le da a la zirconia su reconocida durabilidad y resistencia a la fractura, haciéndola adecuada para aplicaciones de alto estrés como coronas dentales y componentes industriales.

Comprender las Consideraciones Prácticas

Sinterizar zirconia con éxito requiere una comprensión clara de los cambios físicos involucrados y el control preciso necesario para gestionarlos.

Manejo de la Deformación Durante el Encogimiento

Debido a que el material se encoge sustancialmente, existe el riesgo de deformación o alabeo. Para asegurar una transformación uniforme, las piezas a menudo se colocan en un crisol lleno de cuentas de zirconia.

Estas cuentas actúan como una base de soporte sin fricción, permitiendo que el componente se mueva y se encoja uniformemente en todas las direcciones sin ser restringido.

La Importancia de los Protocolos del Fabricante

Diferentes formulaciones de zirconia tienen requisitos de sinterización únicos. La temperatura específica, la velocidad de calentamiento y el tiempo de mantenimiento son todos parámetros críticos.

Seguir las instrucciones del fabricante con precisión es primordial. Desviarse del ciclo recomendado puede resultar en una pieza insuficientemente sinterizada (débil) o excesivamente sinterizada (frágil), comprometiendo el resultado final.

Cómo Aplicar Esto a Su Proceso

Comprender el papel de la sinterización le permite controlar la calidad y la previsibilidad de sus componentes de zirconia.

- Si su enfoque principal es lograr un ajuste preciso: Debe tener en cuenta la tasa de encogimiento especificada por el fabricante con extrema precisión durante el diseño inicial CAD/CAM.

- Si su enfoque principal es maximizar la resistencia del material: Adherirse estrictamente al ciclo de sinterización recomendado —temperatura, velocidad de rampa y duración— es innegociable.

- Si su enfoque principal es prevenir fallos en el procesamiento: Asegúrese de que la pieza esté debidamente soportada, a menudo con cuentas de zirconia, para permitir un encogimiento uniforme y prevenir deformaciones.

Dominar el proceso de sinterización es la clave para desbloquear todo el potencial de la zirconia y lograr resultados consistentemente superiores.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Tratamiento térmico a alta temperatura que fusiona las partículas de zirconia. |

| Efecto Principal | Densificación: Elimina la porosidad, aumentando drásticamente la resistencia. |

| Resultado Clave | Encogimiento predecible (20-25%) que debe tenerse en cuenta en el diseño. |

| Factor Crítico | Control preciso de la temperatura y el tiempo según el protocolo del fabricante. |

Logre Resultados Superiores de Zirconia con KINTEK

Desbloquee todo el potencial de sus componentes de zirconia con una sinterización precisa y confiable. KINTEK se especializa en hornos de laboratorio y consumibles de alto rendimiento diseñados específicamente para laboratorios dentales, instituciones de investigación y fabricantes industriales.

Nuestros hornos de sinterización garantizan el control exacto de la temperatura y el calentamiento uniforme necesarios para obtener resultados consistentes y de alta resistencia, lote tras lote. Permítanos ayudarle a dominar este proceso crítico.

Contacte a KINTEK hoy para discutir sus necesidades de sinterización y encontrar la solución de equipo perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales