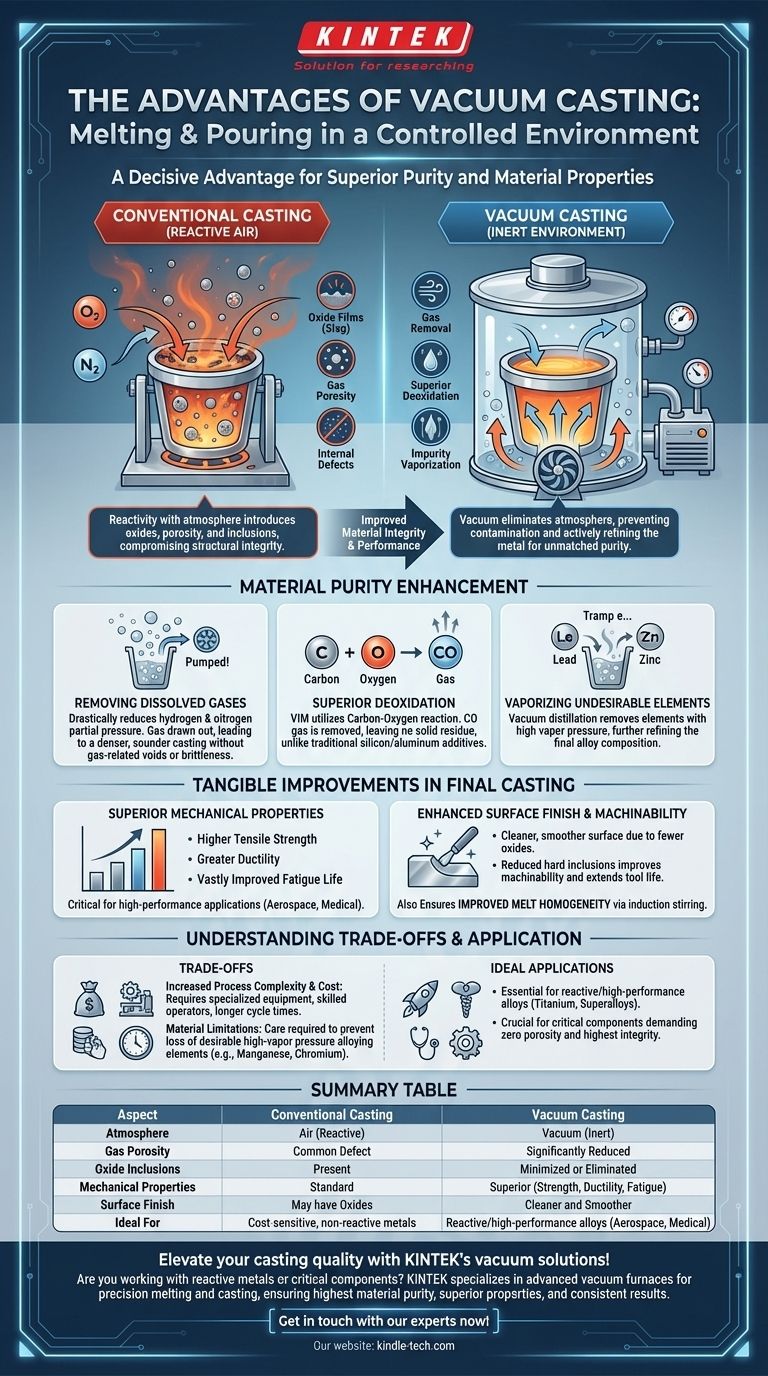

Realizar la fusión y el vertido de la fundición al vacío proporciona una ventaja decisiva al alterar fundamentalmente el entorno de procesamiento. Esta atmósfera controlada elimina los defectos relacionados con el gas y las impurezas, lo que lleva a un producto final con una pureza significativamente mayor, propiedades mecánicas superiores y un acabado superficial mejorado. El proceso no es simplemente un escudo contra el aire, sino una herramienta de refinamiento activa.

El problema central de la fundición convencional es la reactividad del metal fundido con la atmósfera, lo que introduce defectos como óxidos y porosidad por gas. La fundición al vacío resuelve esto eliminando completamente la atmósfera, lo que permite un nivel de pureza e integridad del material que de otro modo sería inalcanzable.

El Principio Fundamental: Eliminación de Reacciones No Deseadas

Los metales fundidos son altamente susceptibles a la contaminación del aire circundante. Un entorno de vacío es la forma más eficaz de prevenir estas interacciones perjudiciales.

Por qué el Metal Fundido es Reactivo

A altas temperaturas, los metales líquidos reaccionan fácilmente con el oxígeno y el nitrógeno del aire. Esto provoca la formación de películas de óxido (escoria) y la absorción de gases en la masa fundida.

Estos gases y óxidos absorbidos quedan atrapados durante la solidificación, creando defectos internos que comprometen la integridad estructural de la fundición.

Cómo un Vacío Cambia el Entorno

Un vacío es más que un simple escudo inerte como el gas argón; es un entorno de procesamiento activo. La condición de baja presión no solo previene la contaminación, sino que extrae activamente elementos no deseados del metal fundido.

Este efecto de "desgasificación al vacío" es fundamental para los beneficios del proceso, ya que permite un nivel de limpieza y refinamiento que no se puede lograr en ningún otro entorno.

Ventajas Clave en la Pureza del Material

El principal beneficio de la fundición al vacío es la capacidad de producir metal excepcionalmente limpio y puro, libre de los defectos comunes introducidos por la exposición atmosférica.

Eliminación de Gases Disueltos

Gases como el hidrógeno y el nitrógeno, absorbidos de la atmósfera o de las materias primas, son una causa principal de porosidad. Un vacío reduce drásticamente la presión parcial de estos gases sobre la masa fundida, lo que hace que se extraigan y se bombeen.

Esto da como resultado una fundición más densa y sólida con una reducción significativa de los huecos y la fragilidad relacionados con el gas.

Lograr una Desoxidación Superior

En la fusión convencional, la desoxidación se logra añadiendo elementos como el silicio o el aluminio, que reaccionan con el oxígeno para formar óxidos sólidos. Estos óxidos pueden permanecer en el metal como inclusiones no metálicas, creando puntos débiles.

En la fusión por inducción al vacío (VIM), la desoxidación se puede lograr mediante la reacción carbono-oxígeno. El carbono en la masa fundida reacciona con el oxígeno para formar monóxido de carbono (CO) gaseoso, que luego simplemente se bombea fuera del sistema, sin dejar residuos sólidos.

Vaporización de Elementos Indeseables

El entorno de baja presión de un horno de vacío también se puede utilizar para eliminar "elementos traza" no deseados con altas presiones de vapor, como plomo, zinc o cadmio.

Este proceso, conocido como destilación al vacío, hierve eficazmente estas impurezas de la masa fundida, mejorando aún más la pureza de la aleación final.

Comprendiendo las Compensaciones

Si bien los beneficios son significativos, la fundición al vacío es un proceso especializado con consideraciones importantes. No es la solución adecuada para todas las aplicaciones.

Mayor Complejidad y Costo del Proceso

Los hornos de vacío y los sistemas de bombeo representan una inversión de capital sustancial. El proceso requiere operadores altamente calificados y tiempos de ciclo más largos en comparación con la fusión convencional al aire, lo que aumenta los costos operativos.

Limitaciones del Material

El mismo principio que elimina los elementos volátiles indeseables también puede eliminar los elementos de aleación deseables si tienen una alta presión de vapor. La composición de la aleación debe gestionarse cuidadosamente para evitar la pérdida de componentes críticos como el manganeso o el cromo.

Protección de Fusión vs. Vertido

Es importante distinguir entre la fusión al vacío y el vertido al vacío. Algunos procesos funden al vacío pero vierten en una atmósfera inerte (como argón) para proteger el flujo de metal.

Un ciclo completo de fusión y vertido al vacío ofrece el más alto nivel de protección, pero también representa la mayor complejidad.

Mejoras Tangibles en la Fundición Final

Las mejoras en la pureza se traducen directamente en mejoras medibles en el rendimiento y la calidad del componente terminado.

Propiedades Mecánicas Superiores

La reducción de inclusiones y porosidad conduce a fundiciones con propiedades mecánicas significativamente mejoradas. Esto incluye mayor resistencia a la tracción, mayor ductilidad y una vida útil a la fatiga enormemente mejorada, que son críticas para aplicaciones de alto rendimiento.

Acabado Superficial y Maquinabilidad Mejorados

Con menos óxidos superficiales formándose durante el proceso, las piezas fundidas al vacío exhiben un acabado superficial mucho más limpio y suave. La ausencia de inclusiones duras y abrasivas también mejora la maquinabilidad del material, reduciendo el desgaste de las herramientas y los costos.

Homogeneidad de la Masa Fundida Mejorada

En la Fusión por Inducción al Vacío (VIM), las corrientes de inducción agitan vigorosamente el baño fundido. Esta acción, combinada con el entorno limpio, asegura una distribución altamente uniforme de los elementos de aleación y un producto final más consistente y homogéneo.

Tomando la Decisión Correcta para su Aplicación

La elección de utilizar un proceso de vacío depende completamente de los requisitos del material y los objetivos económicos de su proyecto.

- Si su enfoque principal es producir aleaciones reactivas o de alto rendimiento (por ejemplo, superaleaciones, titanio): La fusión al vacío es esencial para lograr la pureza y las propiedades mecánicas requeridas por las aplicaciones aeroespaciales o médicas.

- Si su enfoque principal es eliminar la porosidad y los defectos internos en componentes críticos: La fundición al vacío ofrece el método más confiable para la desgasificación, asegurando la mayor integridad posible del material.

- Si su enfoque principal es la producción de alto volumen y sensible al costo de metales no reactivos: El alto costo y la complejidad del procesamiento al vacío pueden no ser justificables, y los métodos convencionales con una gestión adecuada de la escoria y el gas son más económicos.

En última instancia, controlar la atmósfera del horno es una decisión crítica que determina directamente el límite de calidad de su fundición final.

Tabla Resumen:

| Aspecto | Fundición Convencional | Fundición al Vacío |

|---|---|---|

| Atmósfera | Aire (reactivo) | Vacío (inerte) |

| Porosidad por Gas | Defecto común | Significativamente reducida |

| Inclusiones de Óxido | Presentes | Minimizadas o eliminadas |

| Propiedades Mecánicas | Estándar | Superiores (resistencia, ductilidad, vida a la fatiga) |

| Acabado Superficial | Puede tener óxidos | Más limpio y suave |

| Ideal Para | Metales sensibles al costo, no reactivos | Aleaciones reactivas/de alto rendimiento (por ejemplo, aeroespacial, médica) |

¡Eleve la calidad de su fundición con las soluciones de vacío de KINTEK!

¿Está trabajando con metales reactivos como el titanio o las superaleaciones, o produciendo componentes críticos donde la porosidad y las inclusiones son inaceptables? KINTEK se especializa en equipos avanzados de laboratorio y producción, incluidos hornos de vacío diseñados para la fusión y fundición de precisión. Nuestra tecnología garantiza la más alta pureza del material, propiedades mecánicas superiores y resultados consistentes para aplicaciones exigentes en la industria aeroespacial, médica y de investigación.

Contáctenos hoy para discutir cómo nuestra experiencia en fundición al vacío puede ayudarle a lograr una calidad y un rendimiento inigualables en sus proyectos.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM