En esencia, un horno dental es un horno especializado de alta temperatura que se utiliza en un laboratorio dental para finalizar restauraciones cerámicas como coronas, puentes y carillas. Estos hornos ejecutan ciclos precisos de calentamiento y enfriamiento que transforman los materiales fresados o prensados en su estado final, duradero y estéticamente agradable.

La función crucial de un horno dental no es solo calentar materiales, sino controlar con precisión los procesos térmicos (sinterización, cocción y prensado) que son esenciales para lograr las propiedades físicas y la estética específicas requeridas para los diferentes tipos de restauraciones dentales.

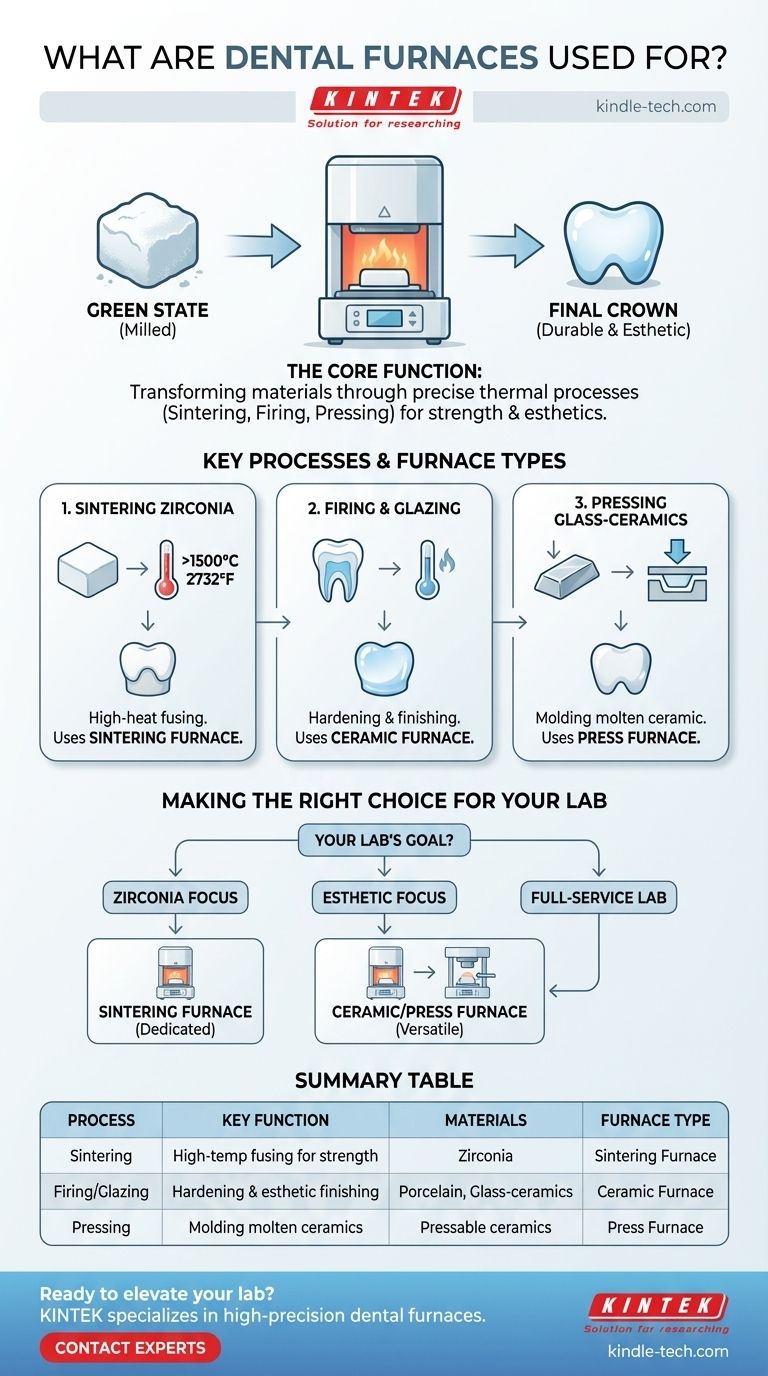

La función principal: transformar materiales con calor

Un horno dental es el paso final y más crítico en la producción de muchas restauraciones cerámicas. Toma una pieza de material toscamente moldeada y frágil y la convierte en una prótesis permanente de alta resistencia.

Del "estado verde" a la forma final

Muchas restauraciones modernas, especialmente las hechas de zirconia, se fresan primero a partir de un bloque de material pre-sinterizado. Este estado "verde", más blando y parecido a la tiza, es fácil de fresar pero carece de la resistencia necesaria para el uso clínico.

El horno realiza la transformación final, endureciendo el material y encogiéndolo hasta sus dimensiones finales y densas.

La importancia de la precisión

Los hornos dentales modernos están controlados por microprocesador, lo que permite a los técnicos programar y almacenar cientos de programas de cocción específicos.

Estos programas dictan las tasas precisas de calentamiento, los tiempos de mantenimiento a las temperaturas pico y el enfriamiento controlado. Este nivel de control no es opcional; es esencial para prevenir grietas, asegurar un color preciso y lograr la resistencia diseñada del material.

Procesos clave y tipos de hornos

No todos los hornos son iguales. El proceso específico requerido dicta el tipo de horno que necesita un laboratorio. Hay tres funciones principales, cada una de las cuales a menudo requiere un tipo diferente de horno.

Sinterización de zirconia

La sinterización es un proceso que utiliza calor intenso (pero sin fundir) para fusionar partículas, aumentando drásticamente la densidad y resistencia del material. Este es el proceso requerido para todas las restauraciones a base de zirconia.

Los hornos de sinterización están construidos específicamente para esta tarea, capaces de alcanzar las temperaturas extremadamente altas (a menudo superiores a 1500 °C / 2732 °F) necesarias para sinterizar completamente la zirconia hasta su dureza final.

Cocción y vidriado de cerámicas

La porcelana tradicional y las vitrocerámicas modernas se construyen en capas o se tiñen para lograr una estética de aspecto natural. Cada capa de porcelana debe "cocerse" para endurecerla.

El paso final para muchas restauraciones es la aplicación de un vidriado fino, que también se cuece en el horno para crear una superficie lisa, pulida y resistente a las manchas. Estos procesos se realizan en un horno cerámico estándar.

Prensado de vitrocerámicas

Para las cerámicas "prensables", se crea un patrón de cera de la restauración y se encapsula en un material de revestimiento. Luego, un lingote de cerámica se calienta hasta que se vuelve viscoso y un émbolo en el horno prensa la cerámica fundida en el molde.

Esto requiere un horno de prensado combinado, que integra un mecanismo de prensado neumático con la cámara de calentamiento. Estos hornos generalmente también se pueden utilizar para la cocción y el vidriado estándar.

Comprender las compensaciones

La elección del horno de un laboratorio está dictada por los materiales con los que planea trabajar, ya que cada tipo tiene capacidades y limitaciones específicas.

Hornos de sinterización frente a hornos cerámicos: la división de la temperatura

La distinción más significativa es la capacidad de temperatura. Un horno cerámico estándar utilizado para cocer porcelana no puede alcanzar las temperaturas ultra altas necesarias para sinterizar zirconia.

Un laboratorio que produce restauraciones de zirconia debe tener un horno de sinterización dedicado. Intentar sinterizar zirconia en un horno cerámico estándar resultará en una restauración fallida.

La versatilidad de los hornos combinados

Los hornos de prensado combinados son muy versátiles, lo que permite a un laboratorio prensar y cocer/vidriar vitrocerámicas.

Sin embargo, estos hornos combinados no están diseñados para la sinterización de zirconia. Por lo tanto, un laboratorio de servicio completo que trabaje tanto con cerámicas prensables como con zirconia necesitará al menos dos tipos diferentes de hornos.

Flujo de trabajo y especialización

Si bien invertir en varios hornos requiere más capital y espacio, permite un flujo de trabajo más especializado y eficiente. Poner en marcha un ciclo de sinterización largo para zirconia no ocupa el horno necesario para un ciclo de vidriado rápido en otra restauración.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta es fundamental para el éxito de un laboratorio dental y está determinada completamente por sus servicios principales.

- Si su enfoque principal son las restauraciones de zirconia de alta resistencia: Necesita un horno de sinterización dedicado capaz de ejecutar ciclos precisos de alta temperatura.

- Si su enfoque principal son las vitrocerámicas estéticas (por ejemplo, e.max): Un horno cerámico programable es esencial, y un horno de prensado combinado es necesario si tiene la intención de ofrecer restauraciones prensables.

- Si es un laboratorio de servicio completo: Necesitará tanto un horno de sinterización de alta temperatura para zirconia como un horno cerámico o de prensado combinado separado para manejar todos los demás materiales cerámicos de manera eficiente.

Comprender el proceso térmico específico requerido para cada material es la clave para producir restauraciones dentales consistentes y de alta calidad.

Tabla de resumen:

| Proceso | Tipo de horno | Función clave | Materiales comunes |

|---|---|---|---|

| Sinterización | Horno de sinterización | Fusión a alta temperatura para resistencia | Zirconia |

| Cocción/Vidriado | Horno cerámico | Endurecimiento y acabado estético | Porcelana, Vitrocerámicas |

| Prensado | Horno de prensado | Moldeado de cerámicas fundidas | Cerámicas prensables (p. ej., e.max) |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK se especializa en hornos dentales de alta precisión para sinterización, cocción y prensado, asegurando que sus coronas, puentes y carillas cumplan con los más altos estándares de resistencia y estética. ¡Contacte hoy a nuestros expertos para encontrar el horno perfecto para su flujo de trabajo!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio