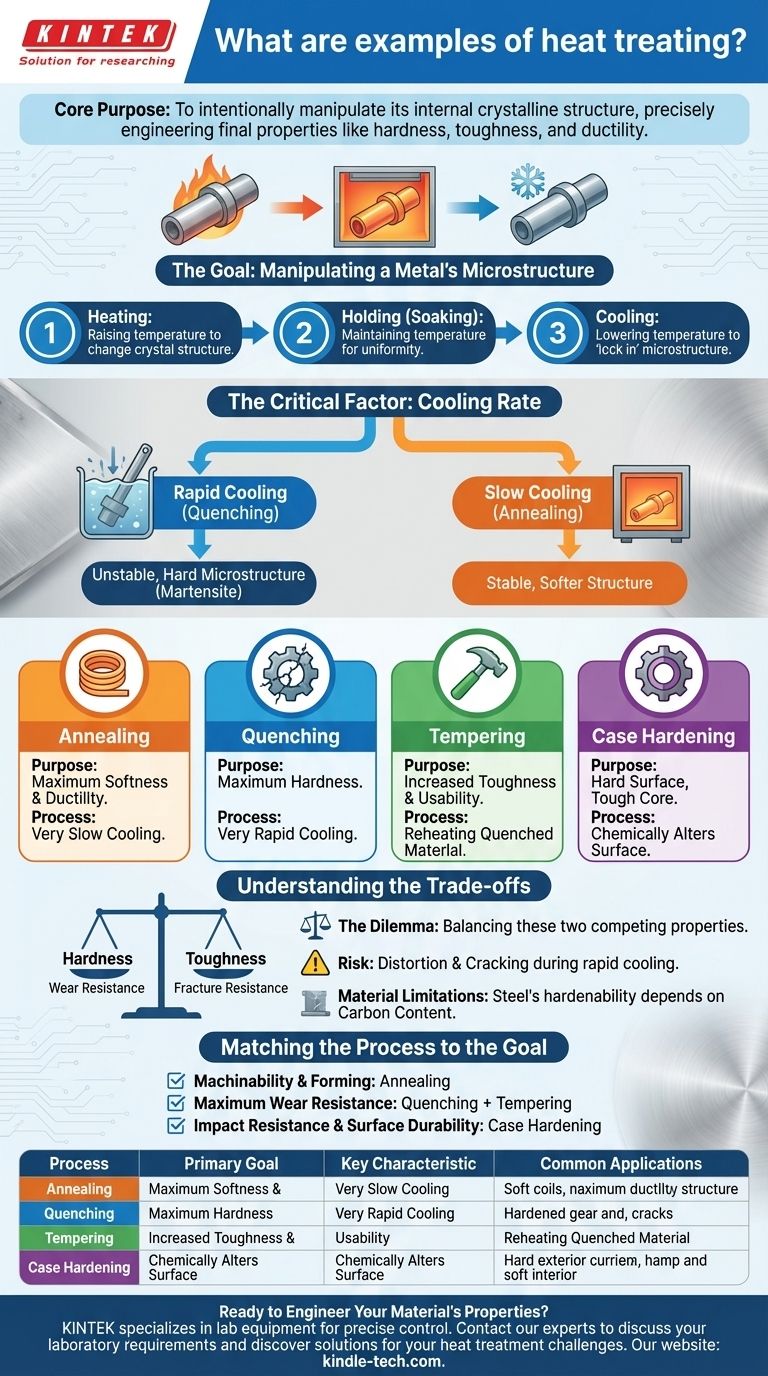

Los ejemplos más comunes de tratamientos térmicos son el recocido, el temple, el revenido y la cementación. Cada proceso implica un ciclo preciso de calentamiento, mantenimiento y enfriamiento de un metal, pero utilizan diferentes temperaturas, tiempos y velocidades de enfriamiento para lograr resultados fundamentalmente diferentes, desde hacer que un metal sea extremadamente blando hasta hacerlo increíblemente duro y duradero.

El propósito principal del tratamiento térmico no es simplemente calentar el metal, sino manipular intencionalmente su estructura cristalina interna. Al controlar cuidadosamente el ciclo térmico, se pueden diseñar con precisión las propiedades finales de un material, como su dureza, tenacidad y ductilidad, para que coincidan con las demandas de una aplicación específica.

El objetivo: manipular la microestructura de un metal

Cada proceso de tratamiento térmico está diseñado para cambiar las propiedades físicas de un material. Esto se logra alterando su estructura cristalina microscópica, o "microestructura". Las tres etapas del proceso son las palancas utilizadas para controlar esta transformación.

Las tres palancas de control

Basado en el principio fundamental del tratamiento térmico, cada proceso es una función de tres variables:

- Calentamiento: Elevar el material a una temperatura específica para iniciar un cambio en su estructura cristalina.

- Mantenimiento (Remojo): Mantener el material a esa temperatura durante un tiempo determinado para asegurar que el cambio sea uniforme en toda la pieza.

- Enfriamiento: Bajar la temperatura a una velocidad específica para "fijar" la microestructura deseada y sus propiedades físicas correspondientes.

Por qué la velocidad de enfriamiento es el factor crítico

Si bien los tres pasos son importantes, la velocidad de enfriamiento suele ser la variable más crítica que distingue un proceso de otro. Un ciclo de enfriamiento rápido atrapa microestructuras inestables y duras, mientras que un ciclo de enfriamiento lento permite la formación de estructuras estables y más blandas.

Procesos clave de tratamiento térmico y su propósito

Comprender el objetivo de cada proceso es clave para seleccionar el correcto. Cada ejemplo a continuación utiliza las mismas palancas (calor, mantenimiento, enfriamiento) para producir un resultado único.

Recocido: para máxima suavidad y ductilidad

El recocido es un proceso que hace que un metal sea lo más blando y trabajable posible. Implica calentar el material y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe durante muchas horas.

Este enfriamiento lento alivia las tensiones internas y permite que la microestructura se forme en su estado más estable, ordenado y blando. A menudo se utiliza para preparar un metal para el mecanizado o la formación extensiva.

Temple: para máxima dureza

El temple es exactamente lo opuesto al recocido. El objetivo es hacer que el acero sea extremadamente duro. Después del calentamiento, la pieza se enfría lo más rápidamente posible sumergiéndola en un líquido como agua, salmuera o aceite.

Este enfriamiento repentino atrapa la estructura cristalina en un estado muy duro pero quebradizo conocido como martensita. Una pieza templada es altamente resistente al desgaste y la abrasión, pero es demasiado quebradiza para la mayoría de los usos prácticos sin un proceso de seguimiento.

Revenido: para tenacidad y usabilidad

El revenido casi siempre se realiza después del temple. El proceso implica recalentar la pieza endurecida a una temperatura mucho más baja y mantenerla durante un tiempo específico.

Este suave recalentamiento alivia las tensiones internas del temple y permite que parte de la martensita quebradiza se transforme en una estructura más tenaz. El revenido reduce parte de la dureza obtenida durante el temple, pero añade una cantidad significativa de tenacidad, evitando que la pieza se rompa bajo impacto.

Cementación: para una superficie dura y un núcleo tenaz

La cementación (o endurecimiento superficial) es un conjunto especializado de procesos, como la carburación, que se utilizan para crear una pieza con dos conjuntos diferentes de propiedades. La superficie del material se altera químicamente, típicamente añadiendo carbono, y luego la pieza se templa y se revierte.

El resultado es un objeto con una "caja" exterior extremadamente dura y resistente al desgaste, mientras que mantiene un "núcleo" interior más blando, más dúctil y que absorbe los golpes. Esto es ideal para componentes como engranajes y cojinetes que deben soportar la fricción superficial mientras resisten el impacto.

Entendiendo las compensaciones

Elegir un proceso de tratamiento térmico siempre es una cuestión de equilibrar propiedades contrapuestas. No se pueden maximizar todas las características deseables a la vez.

El dilema dureza vs. tenacidad

La compensación más fundamental en el tratamiento térmico es entre dureza (resistencia al desgaste y al rayado) y tenacidad (resistencia a la fractura o al astillamiento). Una pieza completamente templada es extremadamente dura pero se romperá como el vidrio. El revenido es el arte de encontrar el equilibrio perfecto entre estas dos propiedades para una aplicación determinada.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido desde altas temperaturas induce inmensas tensiones internas en un material. Estas tensiones pueden hacer que las piezas, especialmente aquellas con geometrías complejas, se deformen, distorsionen o incluso se agrieten durante el proceso de temple. Una técnica y un diseño de pieza adecuados son esenciales para mitigar este riesgo.

Limitaciones del material

No todos los metales son adecuados para todos los tratamientos térmicos. Para el acero, la capacidad de endurecerse significativamente está directamente relacionada con su contenido de carbono. Los aceros con bajo contenido de carbono no se pueden endurecer eficazmente mediante un simple temple y revenido, por lo que se desarrollaron procesos como la cementación para ellos.

Haciendo coincidir el proceso con el objetivo

Su elección de tratamiento térmico debe estar impulsada enteramente por los requisitos de rendimiento final del componente.

- Si su enfoque principal es la maquinabilidad y la formación: Necesita recocido para ablandar el material y aliviar las tensiones internas antes de comenzar a trabajar.

- Si su enfoque principal es la máxima resistencia al desgaste: Necesita temple para una dureza extrema, seguido de un revenido a baja temperatura para reducir la fragilidad sin sacrificar demasiada dureza.

- Si su enfoque principal es la resistencia al impacto y la durabilidad de la superficie: Necesita cementación para crear un componente con un núcleo tenaz y amortiguador y un exterior resistente al desgaste.

En última instancia, el tratamiento térmico transforma un metal estándar en un material de alto rendimiento diseñado para una tarea específica.

Tabla resumen:

| Proceso | Objetivo principal | Característica clave | Aplicaciones comunes |

|---|---|---|---|

| Recocido | Máxima suavidad y ductilidad | Enfriamiento muy lento | Preparación de metal para mecanizado/conformado |

| Temple | Máxima dureza | Enfriamiento muy rápido | Creación de superficies resistentes al desgaste |

| Revenido | Mayor tenacidad | Recalentamiento de material templado | Reducción de la fragilidad después del temple |

| Cementación | Superficie dura, núcleo tenaz | Altera químicamente la superficie | Engranajes, cojinetes, componentes que necesitan durabilidad superficial |

¿Listo para diseñar las propiedades de su material?

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, tenacidad y durabilidad para sus componentes. El control preciso de la temperatura y las velocidades de enfriamiento requerido para procesos como el recocido, el temple y el revenido exige equipos de laboratorio confiables y de alto rendimiento.

KINTEK se especializa en el equipo de laboratorio y los consumibles que necesita para perfeccionar sus flujos de trabajo de tratamiento térmico. Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad en la producción, nuestros productos brindan la precisión y consistencia esenciales para el éxito.

Permítanos ayudarle a transformar sus materiales. Contacte a nuestros expertos hoy para discutir sus requisitos de laboratorio específicos y descubrir las soluciones adecuadas para sus desafíos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los materiales para el endurecimiento al vacío? Una guía para la selección de aceros de alto rendimiento

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son los requisitos de un horno de tratamiento térmico? Lograr un control metalúrgico preciso

- ¿Se puede soldar fuerte al vacío? Sí, para una resistencia y limpieza superiores de las uniones

- ¿Qué papel juega un horno de vacío de alta temperatura en el tratamiento del pre-recubrimiento C/SiC en materiales compuestos Cf/SiC?

- ¿El tratamiento térmico cambia la densidad? Sí, y he aquí por qué es importante para la precisión

- ¿Cuál es la diferencia entre un horno de carga y un horno de colada continua? Elija el horno adecuado para su línea de producción

- ¿Qué temperatura tiene el tratamiento térmico de endurecimiento? Domine el rango crítico para una dureza superior del acero