En esencia, un horno de inducción es una herramienta especializada para fundir metales, fabricar aleaciones de alta pureza y ejecutar tratamientos térmicos precisos. Sus aplicaciones van desde la fusión de metales comunes como el acero, el aluminio y el cobre hasta la producción de superaleaciones para la industria aeroespacial y la realización de procesos como el recocido, la soldadura fuerte y el ajuste por interferencia.

La ventaja fundamental de un horno de inducción radica en su método: utiliza la inducción electromagnética sin contacto para generar calor limpio, contenido y altamente controlable directamente dentro del propio metal, asegurando uniformidad y minimizando la contaminación.

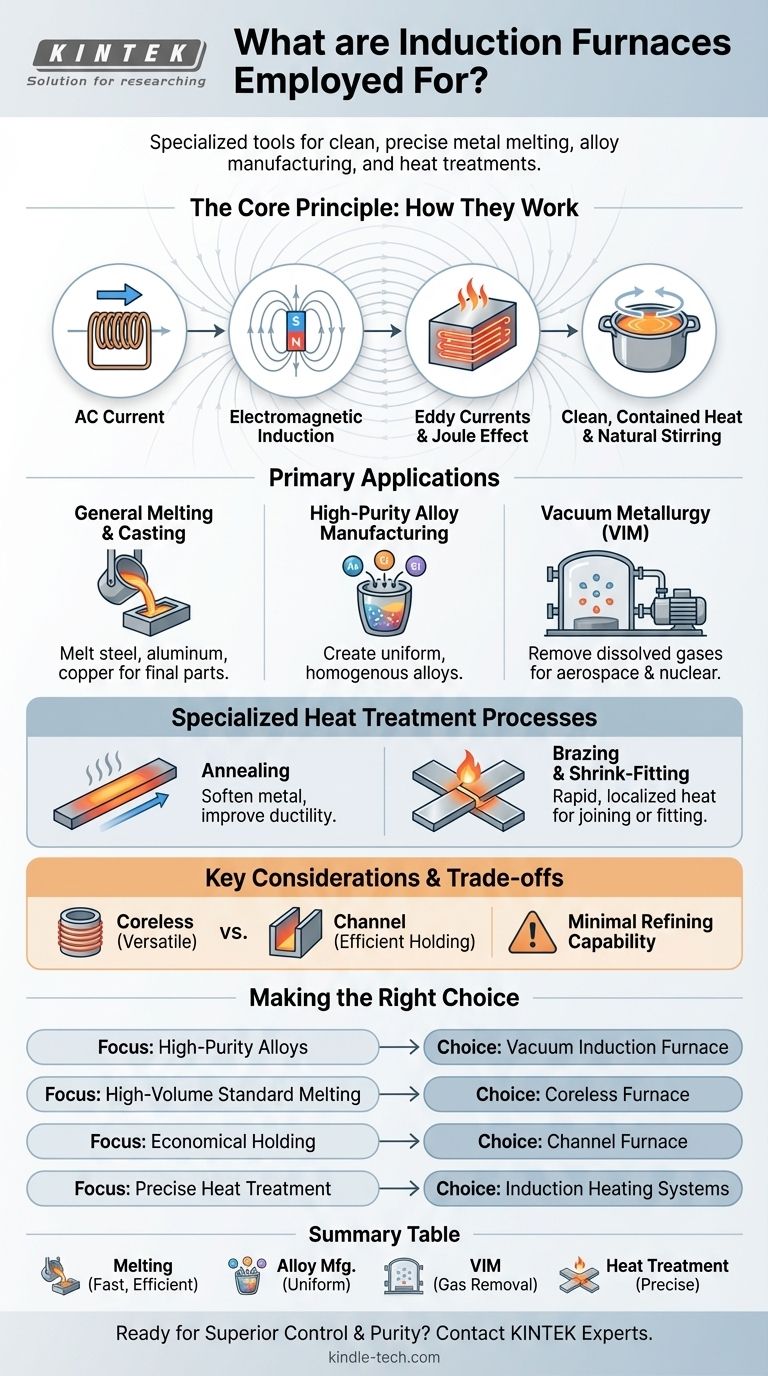

El Principio Central: Cómo Funcionan los Hornos de Inducción

Para comprender por qué los hornos de inducción son tan utilizados, primero debe entender la física limpia y eficiente detrás de su funcionamiento.

Inducción Electromagnética

Un horno de inducción utiliza una bobina que transporta una potente corriente alterna para crear un campo magnético fuerte y rápidamente cambiante. Cuando se coloca un material conductor, como el metal, dentro de este campo, se inducen corrientes eléctricas —conocidas como corrientes de Foucault— para que fluyan en su interior.

El Efecto Joule

Estas corrientes de Foucault inducidas fluyen en contra de la resistencia eléctrica natural del metal. Esta resistencia convierte la energía eléctrica en calor, un fenómeno conocido como el efecto Joule. Dado que el calor se genera dentro del material, el proceso es increíblemente eficiente y rápido.

Acción de Agitación Natural

Los intensos campos magnéticos también crean una acción de agitación dentro del metal fundido. Esta circulación constante y suave es fundamental para la fabricación de aleaciones, ya que asegura que todos los elementos se mezclen completamente para obtener un producto final completamente uniforme y homogéneo.

Aplicaciones Principales en el Procesamiento de Metales

El método de calentamiento único de los hornos de inducción los hace indispensables para aplicaciones donde la pureza, la consistencia y el control son primordiales.

Fusión y Fundición General

La aplicación más común es simplemente la fusión de metales. Los hornos se utilizan para fundir desde acero y hierro hasta aluminio, cobre y metales preciosos. Una vez fundido, el metal líquido se vierte en un molde para crear una pieza fundida final.

Fabricación de Aleaciones de Alta Pureza

La acción de agitación inherente y el entorno controlado hacen de los hornos de inducción la opción ideal para crear aleaciones de alto rendimiento. El proceso garantiza una composición precisa y una uniformidad óptima sin introducir impurezas de subproductos de combustión.

Metalurgia al Vacío

Para las aplicaciones más exigentes, se utiliza un horno de inducción al vacío (VIM). Al fundir el metal en un vacío, los productores pueden eliminar gases disueltos como el oxígeno y el nitrógeno. Esto es esencial para crear los aceros especiales y las superaleaciones requeridas para componentes aeroespaciales, de misiles y de energía atómica.

Procesos Especializados de Tratamiento Térmico

Más allá de la fusión, el calentamiento por inducción se utiliza para modificar las propiedades físicas de los metales sólidos con una precisión excepcional.

Recocido

El recocido es un proceso que ablanda un metal, aumenta su ductilidad y reduce las tensiones internas. Un horno de inducción calienta el material a una temperatura específica y permite que se enfríe lentamente, refinando su estructura cristalina para mejorar su trabajabilidad.

Soldadura Fuerte y Ajuste por Interferencia

La tecnología de inducción puede proporcionar calor rápido y localizado. Esto la hace perfecta para la soldadura fuerte (brazing), donde se unen dos piezas de metal mediante un metal de aporte, y el ajuste por interferencia (shrink-fitting), donde un componente se calienta para expandirlo antes de ajustarlo a otra pieza.

Comprensión de las Compensaciones y Tipos de Hornos

Aunque son potentes, los hornos de inducción no son una solución universal. Comprender sus tipos y limitaciones es clave para utilizarlos eficazmente.

Hornos sin Núcleo vs. de Canal

Los dos diseños principales son los hornos sin núcleo (coreless) y los de canal (channel). Los hornos sin núcleo son versátiles y ampliamente utilizados para fundir una variedad de metales. Los hornos de canal son más eficientes energéticamente para mantener el metal fundido a temperatura o para fundir aleaciones de baja temperatura.

Una Limitación Clave: Refinación Mínima

Un horno de inducción es un dispositivo de fusión, no de refinación. Hace un excelente trabajo al fundir el material de carga limpiamente, pero ofrece muy poca capacidad para eliminar las impurezas que estaban presentes en la chatarra o materia prima inicial.

Gestión Estratégica de la Energía

Debido a que los hornos de inducción consumen una cantidad significativa de energía, las instalaciones a menudo utilizan diferentes tipos estratégicamente. Por ejemplo, se podría utilizar un horno sin núcleo para la fusión durante las horas valle, y luego el metal fundido se transfiere a un horno de canal altamente eficiente para mantenerlo durante las horas pico de producción, evitando los altos cargos por demanda de electricidad.

Tomar la Decisión Correcta para su Objetivo

El mejor enfoque depende enteramente del resultado previsto.

- Si su enfoque principal son aleaciones uniformes y de alta pureza para aplicaciones críticas: Un horno de inducción al vacío es la opción definitiva por su capacidad para controlar la atmósfera y garantizar la pureza composicional.

- Si su enfoque principal es la fusión de gran volumen de metales estándar: Un horno de inducción sin núcleo ofrece la flexibilidad y potencia necesarias para una amplia gama de metales comunes como el acero y el hierro.

- Si su enfoque principal es mantener el metal fundido de manera económica: Un horno de canal proporciona la mayor eficiencia energética para mantener la temperatura durante largos períodos.

- Si su enfoque principal es el tratamiento térmico preciso y localizado: Los sistemas de calentamiento por inducción diseñados para tareas como el recocido o la soldadura fuerte ofrecen una velocidad y un control inigualables.

En última instancia, el horno de inducción es una piedra angular de la metalurgia moderna porque proporciona un nivel de control sobre el calor y la pureza del material que es simplemente inalcanzable con los métodos más antiguos basados en la combustión.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Fusión y Fundición General | Fusión rápida y eficiente de acero, aluminio, cobre, etc. |

| Fabricación de Aleaciones de Alta Pureza | Composición uniforme y mínima contaminación. |

| Metalurgia al Vacío (VIM) | Elimina gases disueltos para aleaciones aeroespaciales y nucleares. |

| Tratamiento Térmico (Recocido, Soldadura Fuerte) | Calentamiento preciso y localizado para propiedades mejoradas del material. |

¿Listo para lograr un control y pureza superiores en su procesamiento de metales?

Ya sea que esté fundiendo aleaciones de alta pureza, realizando tratamientos térmicos precisos o necesite una solución de mantenimiento eficiente, la experiencia de KINTEK en tecnología de hornos de laboratorio e industriales puede proporcionarle el equipo adecuado para sus objetivos específicos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de hornos de inducción pueden mejorar la eficiencia de su laboratorio o producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más