En ciencia de materiales, los cuatro métodos fundamentales de tratamiento térmico son el recocido, el endurecimiento, el temple y el alivio de tensiones. Cada proceso implica un ciclo cuidadosamente controlado de calentamiento y enfriamiento diseñado para alterar intencionalmente la estructura interna de un metal, cambiando así sus propiedades físicas y mecánicas para adaptarse a una aplicación específica.

El propósito principal del tratamiento térmico no es simplemente calentar metal, sino manipular con precisión su estructura cristalina microscópica. Al controlar la temperatura y las velocidades de enfriamiento, se pueden diseñar propiedades deseables como suavidad para el mecanizado, dureza extrema para durabilidad o estabilidad interna para evitar la distorsión.

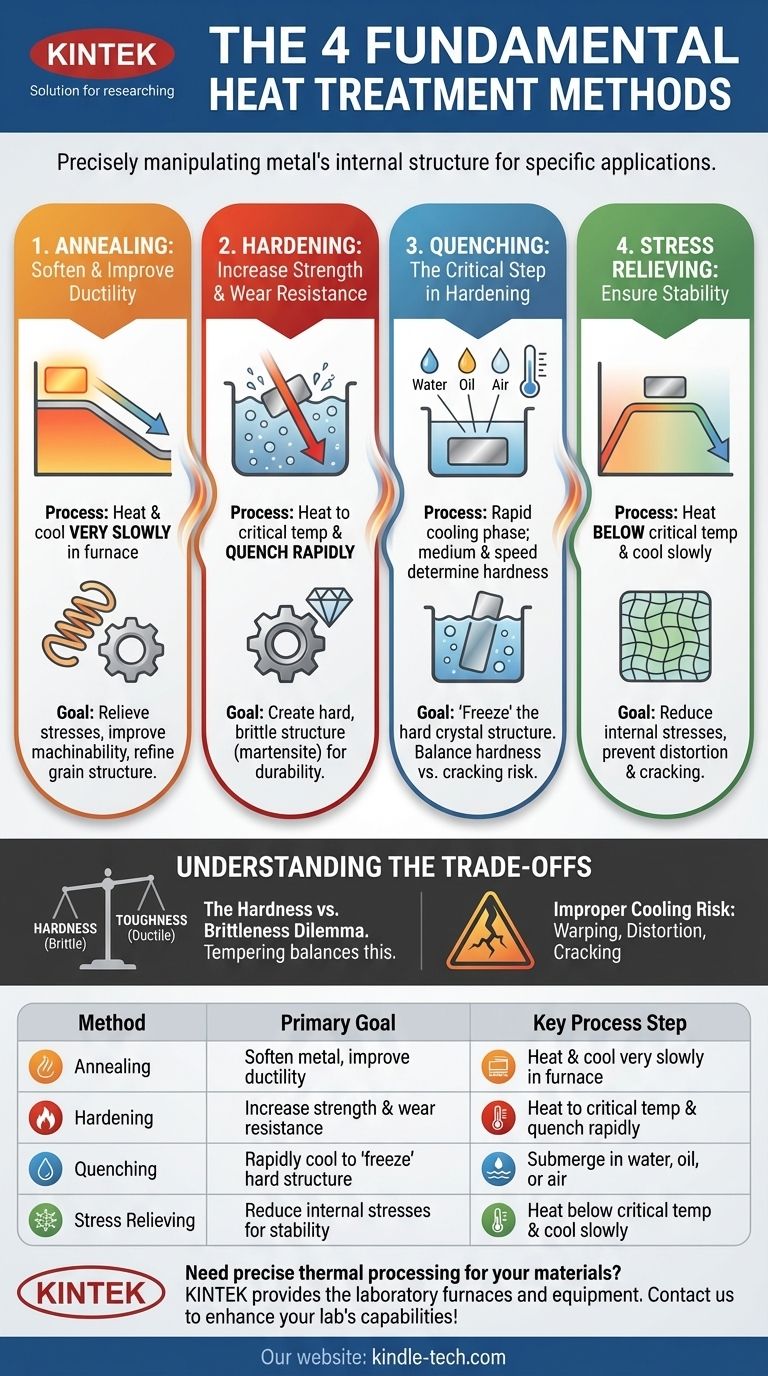

Los Cuatro Pilares del Tratamiento Térmico

Cada método de tratamiento térmico tiene un propósito distinto. Comprender el objetivo de cada uno es clave para seleccionar el adecuado para su componente. Aunque existen muchas variaciones, todas se derivan de estos principios básicos.

1. Recocido: Para Ablandar y Mejorar la Ductilidad

El objetivo principal del recocido es hacer que un metal sea lo más blando y dúctil posible. Esto se hace a menudo para aliviar las tensiones internas, mejorar la maquinabilidad y refinar la estructura de grano del material después de haber sido trabajado (por ejemplo, doblado o estampado).

El proceso implica calentar el metal a una temperatura específica, mantenerlo allí durante un período y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe.

Este enfriamiento lento permite que los cristales internos (granos) del material se reformen en un estado uniforme y libre de tensiones, lo que resulta en un material más blando y fácil de trabajar.

2. Endurecimiento: Para Aumentar la Resistencia y la Resistencia al Desgaste

El endurecimiento se realiza para aumentar la resistencia, la dureza y la resistencia al desgaste de un material. Se aplica más comúnmente a aceros de medio y alto carbono.

El proceso implica calentar el acero a una temperatura crítica donde su estructura cristalina cambia, y luego enfriarlo rápidamente.

Este enfriamiento rápido, conocido como temple, congela la estructura cristalina en un estado muy duro y frágil llamado martensita.

3. Temple: El Paso Crítico en el Endurecimiento

Aunque a veces se enumera por separado, el temple es la fase de enfriamiento rápido del proceso de endurecimiento. La velocidad y el medio del temple son variables críticas que determinan la dureza final.

Los medios de temple comunes incluyen agua, salmuera, aceite y aire forzado. La elección depende del tipo de acero y del equilibrio deseado entre la dureza y el riesgo de agrietamiento.

Un temple más rápido (por ejemplo, en salmuera) produce una pieza más dura pero más frágil, mientras que un temple más lento (por ejemplo, en aceite) resulta en menos dureza pero también menos tensión interna y distorsión.

4. Alivio de Tensiones: Para Asegurar la Estabilidad

El alivio de tensiones se utiliza para reducir las tensiones internas que pueden haberse creado durante otros procesos de fabricación como la soldadura, la fundición o el mecanizado pesado.

Estas tensiones internas pueden causar cambios dimensionales o agrietamiento con el tiempo si no se eliminan. El proceso implica calentar la pieza a una temperatura por debajo de su punto crítico de transformación y mantenerla allí.

Después de mantenerla, la pieza se enfría lentamente. Esto permite que las tensiones internas se relajen sin cambiar significativamente la dureza o la estructura central del material, lo que resulta en un componente estable y fiable.

Comprendiendo las Compensaciones

El tratamiento térmico es un juego de equilibrio de propiedades. Mejorar una característica a menudo se produce a expensas de otra.

El Dilema Dureza vs. Fragilidad

La compensación más fundamental es entre dureza y fragilidad. Un acero completamente endurecido es extremadamente fuerte y resistente al desgaste, pero también es muy frágil, como el vidrio.

Por esta razón, las piezas endurecidas casi siempre se revenido después del temple. El revenido es un tratamiento térmico secundario, a menor temperatura, que reduce parte de la fragilidad a costa de una pequeña cantidad de dureza, logrando una pieza final más tenaz y duradera.

El Riesgo de un Enfriamiento Inadecuado

La fase de temple es donde ocurren la mayoría de los fallos. Si una pieza se enfría demasiado rápido o de manera desigual, las inmensas tensiones internas pueden hacer que se deforme, distorsione o agriete.

Elegir el medio de temple correcto y asegurar una agitación adecuada es fundamental para el éxito, especialmente con geometrías complejas.

Tiempo, Costo y Necesidad

Procesos como el recocido y el alivio de tensiones añaden tiempo y costo a la producción. Sin embargo, omitirlos puede llevar a problemas mucho más costosos más adelante.

Una pieza sin recocer podría ser demasiado dura para mecanizarla eficientemente, mientras que un conjunto soldado que no se somete a alivio de tensiones podría distorsionarse o fallar en servicio.

Seleccionando el Proceso Correcto para su Objetivo

Su elección de tratamiento térmico debe estar directamente ligada a la función prevista del componente.

- Si su enfoque principal es mejorar la maquinabilidad y la ductilidad: El recocido es el proceso requerido para ablandar el material y facilitar su trabajo.

- Si su enfoque principal es maximizar la resistencia y la resistencia al desgaste: El endurecimiento, seguido del revenido, es el camino necesario para lograr una pieza final fuerte y tenaz.

- Si su enfoque principal es asegurar la estabilidad dimensional después de la soldadura o el mecanizado: El alivio de tensiones es un paso crítico para prevenir futuras distorsiones o fallos por tensiones internas.

Al comprender estos procesos fundamentales, puede diseñar intencionalmente materiales para satisfacer las demandas precisas de cualquier aplicación.

Tabla Resumen:

| Método | Objetivo Principal | Paso Clave del Proceso |

|---|---|---|

| Recocido | Ablandar metal, mejorar ductilidad | Calentar y enfriar muy lentamente en horno |

| Endurecimiento | Aumentar resistencia y resistencia al desgaste | Calentar a temperatura crítica y templar rápidamente |

| Temple | Enfriar rápidamente para 'congelar' estructura dura | Sumergir en agua, aceite o aire |

| Alivio de Tensiones | Reducir tensiones internas para estabilidad | Calentar por debajo de la temperatura crítica y enfriar lentamente |

¿Necesita un procesamiento térmico preciso para sus materiales? El tratamiento térmico adecuado es fundamental para lograr la dureza, resistencia y estabilidad deseadas en sus componentes. KINTEK se especializa en proporcionar los hornos de laboratorio y el equipo necesarios para ejecutar estos procesos con precisión y repetibilidad. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para sus necesidades de recocido, endurecimiento o alivio de tensiones. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la diferencia entre un crisol y un horno? Entendiendo la asociación entre la fuente de calor y el contenedor

- ¿Por qué el punto de fusión es diferente para distintas sustancias? El papel clave de la fuerza de los enlaces

- ¿De qué están hechos generalmente los hornos? Una guía de materiales para temperaturas extremas

- ¿Cuál es el efecto de la temperatura en la calcinación? Domine el control preciso del calor para las propiedades de los materiales

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio