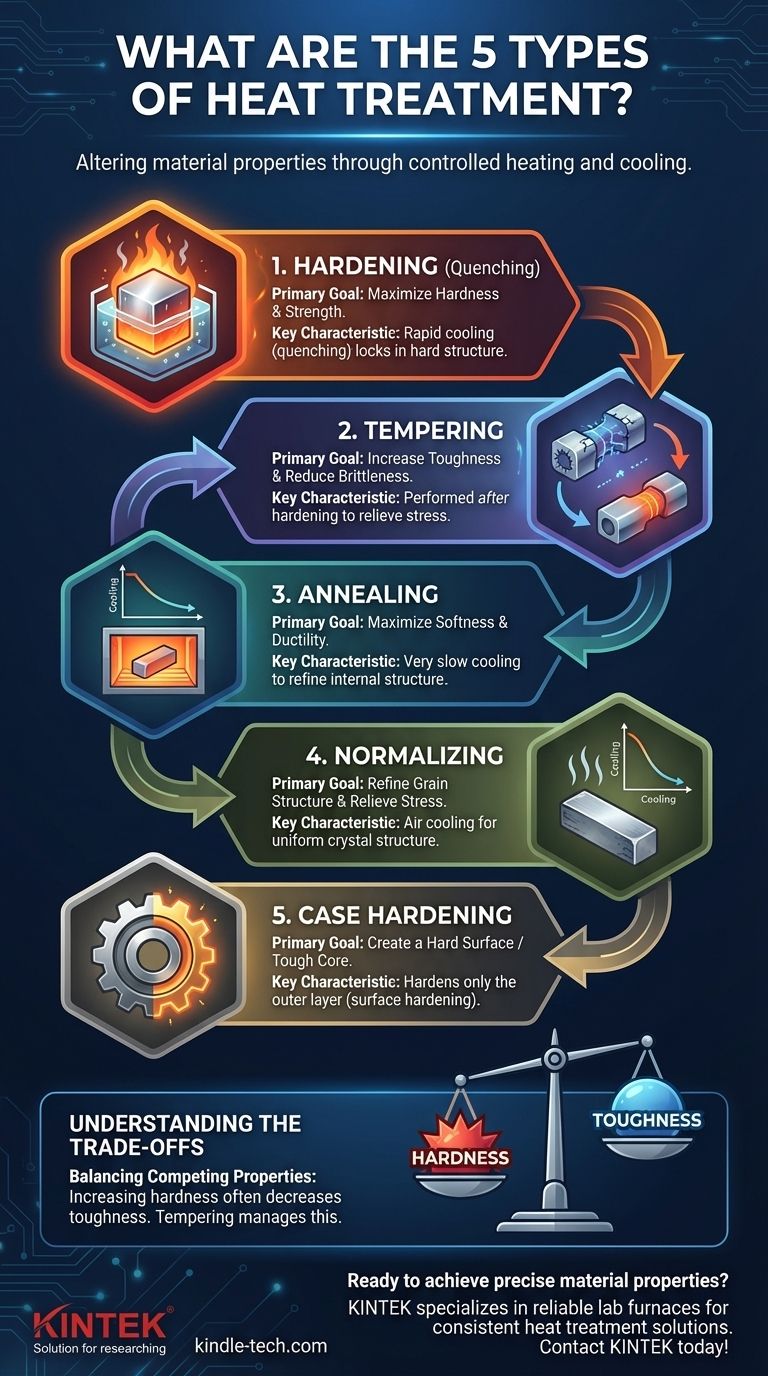

En última instancia, existen cinco tipos fundamentales de procesos de tratamiento térmico. Si bien existen muchas técnicas específicas, todas se engloban en las categorías principales de endurecimiento, templado, recocido, normalizado y cementación. Cada proceso implica un ciclo cuidadosamente controlado de calentamiento y enfriamiento diseñado para manipular la estructura interna de un metal y lograr una propiedad mecánica deseada.

El propósito principal de cualquier tratamiento térmico es alterar intencionalmente las propiedades físicas de un material. Al controlar la temperatura y las velocidades de enfriamiento, se puede cambiar la estructura cristalina microscópica de un metal, haciéndolo más duro, más blando, más tenaz o más resistente al desgaste.

Por qué utilizamos el tratamiento térmico

El objetivo principal del tratamiento térmico es cambiar las características mecánicas de un material para que se adapte mejor a una aplicación específica. Este es un paso crítico en la fabricación, especialmente para piezas de acero.

Mejora de las propiedades del material

El tratamiento térmico puede aumentar la resistencia, dureza y resistencia al desgaste de un material. Esto es esencial para componentes como herramientas de corte, rodamientos y engranajes que deben soportar tensiones y fricciones significativas.

Mejora de la trabajabilidad

Por el contrario, algunos procesos hacen que los materiales sean más blandos y dúctiles. Esto alivia las tensiones internas creadas durante la fabricación, lo que facilita el mecanizado, la conformación o la soldadura de la pieza sin que se agriete.

Aumento de la tenacidad

Un beneficio clave es la mejora de la tenacidad de un material, que es su capacidad para absorber energía y resistir la fractura. Esto a menudo es un acto de equilibrio, ya que aumentar la dureza a veces puede hacer que un material sea más frágil.

Los cinco procesos fundamentales de tratamiento térmico

Cada uno de los cinco procesos principales utiliza un perfil único de calentamiento y enfriamiento para producir un resultado específico.

1. Endurecimiento

El endurecimiento, también conocido como temple, está diseñado para maximizar la dureza y resistencia de un metal. El proceso implica calentar el acero a una temperatura crítica donde su estructura cristalina cambia, y luego enfriarlo muy rápidamente sumergiéndolo en un medio como agua, aceite o aire.

Este enfriamiento rápido, o temple, fija la estructura cristalina dura en su lugar.

2. Templado

Una pieza endurecida a menudo es extremadamente frágil y contiene una tensión interna significativa. El templado es un proceso secundario que se realiza después del endurecimiento para abordar esto.

La pieza se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico. Este proceso reduce la fragilidad y alivia la tensión, lo que da como resultado un componente más tenaz y duradero.

3. Recocido

El recocido es esencialmente lo opuesto al endurecimiento. El objetivo es hacer que un metal sea lo más blando y dúctil posible.

El material se calienta a una temperatura específica y luego se enfría muy lentamente, a menudo dejándolo dentro del horno mientras se enfría. Esto produce una estructura interna refinada que es fácil de mecanizar y conformar.

4. Normalizado

El normalizado a menudo se confunde con el recocido, pero tiene un propósito distinto. También implica calentar el metal, pero la velocidad de enfriamiento es más rápida, típicamente dejándolo enfriar al aire libre.

Este proceso crea una estructura cristalina más uniforme y de grano fino. El resultado es un material más fuerte y duro que una pieza recocida, pero no tan duro como una pieza templada. A menudo se utiliza para refinar la estructura del grano y aliviar las tensiones de operaciones anteriores.

5. Cementación

La cementación, o endurecimiento superficial, es una categoría de procesos que endurece solo la superficie exterior de una pieza, dejando el núcleo interior blando y tenaz.

Esto crea un componente con un exterior resistente al desgaste y un interior dúctil que puede absorber golpes e impactos. Es el tratamiento ideal para piezas como engranajes, árboles de levas y rodamientos.

Comprender las compensaciones

Ningún proceso de tratamiento térmico es perfecto para cada aplicación. El principal desafío es equilibrar propiedades contrapuestas, y la falta de control del proceso puede llevar a piezas arruinadas.

Dureza vs. Tenacidad

La compensación más crítica en metalurgia es entre dureza y tenacidad. A medida que aumenta la dureza de un material, casi siempre disminuye su tenacidad, haciéndolo más frágil y propenso a la fractura.

El templado es el ejemplo clásico de cómo gestionar esta compensación, ya que sacrifica algo de dureza para obtener una tenacidad esencial.

Distorsión y agrietamiento

Los ciclos rápidos de calentamiento y enfriamiento involucrados en el tratamiento térmico hacen que los metales se expandan y contraigan. Si no se maneja con cuidado, esto puede provocar deformaciones, distorsiones o incluso agrietamientos de la pieza.

El soporte adecuado en el horno y la selección del medio de enfriamiento correcto son críticos para minimizar estos riesgos.

Tomar la decisión correcta para su objetivo

La selección del tratamiento térmico correcto depende completamente de la aplicación final del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Su camino es el endurecimiento (temple) seguido de un templado a baja temperatura para aliviar las tensiones.

- Si su enfoque principal es mejorar la maquinabilidad o la conformabilidad: El recocido es la elección correcta para hacer que el material sea lo más blando y dúctil posible.

- Si su enfoque principal es un núcleo tenaz y resistente a los impactos con una superficie resistente al desgaste: La cementación es la solución definitiva para componentes como engranajes y ejes.

- Si su enfoque principal es crear una estructura de grano uniforme y aliviar las tensiones: El normalizado proporciona un estado del material predecible y consistente, a menudo como un paso preliminar para otros tratamientos.

Comprender estos procesos fundamentales le permite controlar con precisión el rendimiento final de sus materiales.

Tabla resumen:

| Proceso | Objetivo principal | Característica clave |

|---|---|---|

| Endurecimiento | Maximizar la dureza y la resistencia | Enfriamiento rápido (temple) |

| Templado | Aumentar la tenacidad y reducir la fragilidad | Realizado después del endurecimiento |

| Recocido | Maximizar la blandura y la ductilidad | Enfriamiento muy lento |

| Normalizado | Refinar la estructura del grano y aliviar las tensiones | Enfriamiento al aire |

| Cementación | Crear una superficie dura / núcleo tenaz | Endurece solo la capa exterior |

¿Listo para lograr propiedades de materiales precisas en su laboratorio? El tratamiento térmico adecuado es clave para mejorar la resistencia, la tenacidad y la durabilidad. KINTEK se especializa en proporcionar los hornos y equipos de laboratorio confiables necesarios para el endurecimiento, templado, recocido y más, de manera consistente. Deje que nuestros expertos le ayuden a seleccionar la solución perfecta para los desafíos específicos de la ciencia de materiales de su laboratorio.

Contacte con KINTEK hoy mismo para hablar de sus necesidades de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué precauciones se deben tomar al utilizar el análisis FTIR? Pasos esenciales para obtener resultados espectroscópicos fiables

- ¿Cuál es la temperatura de un horno de arco de plasma? Logre Calor Extremo para Materiales Avanzados y Destrucción de Residuos

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Cuál es la capacidad de una máquina de pirólisis? Desde lotes pequeños hasta escala industrial

- ¿Cuál es la función de un agitador orbital de laboratorio en la cinética de adsorción de azul de metileno? Optimice su investigación

- ¿Cómo se tratan térmicamente las fundiciones de aluminio? Una guía de 3 pasos para aumentar la resistencia y la durabilidad

- ¿Cuál es la intensidad del campo magnético del magnetrón? Se trata de la función, no solo de la fuerza

- ¿Cómo contribuyen los caudalímetros electrónicos al control de calidad de la atmósfera de nitruración? Dominio de Procesos de Precisión