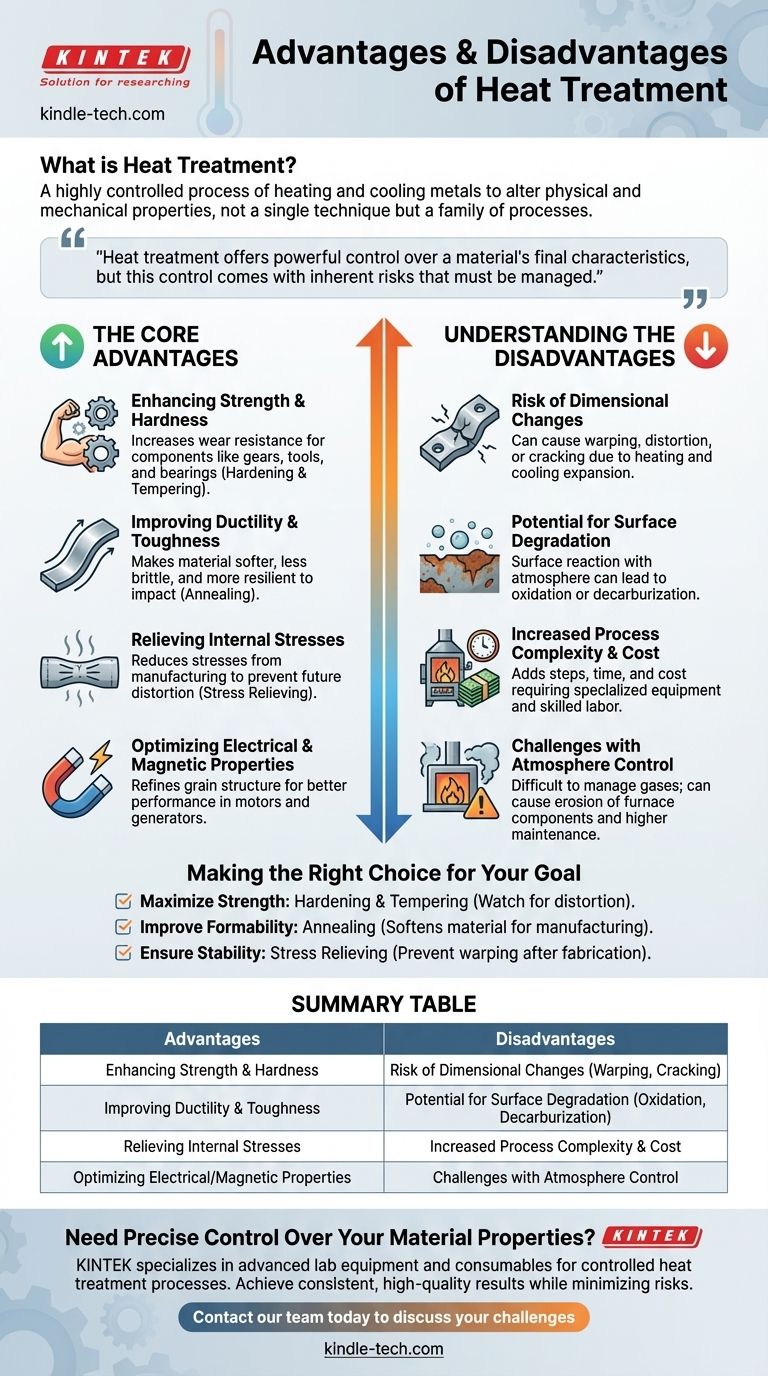

En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento de metales para alterar intencionalmente sus propiedades físicas y mecánicas. No es una única técnica, sino una familia de procesos utilizados para hacer que un material sea más duro, más blando o más duradero, aliviar las tensiones internas y mejorar su rendimiento general para una aplicación específica.

El tratamiento térmico es una herramienta de fabricación esencial que ofrece un control potente sobre las características finales de un material. Sin embargo, este control conlleva riesgos inherentes, como la distorsión dimensional y el daño superficial, que deben gestionarse cuidadosamente para lograr el resultado deseado.

Las Ventajas Fundamentales: Adaptación de las Propiedades del Material

La razón principal para emplear el tratamiento térmico es modificar con precisión un material, la mayoría de las veces acero, para cumplir con requisitos de ingeniería específicos que no se pueden lograr en su estado bruto.

Mejora de la Resistencia y la Dureza

Los procesos de tratamiento térmico como el endurecimiento y el revenido pueden aumentar drásticamente la resistencia de un material y su resistencia al desgaste y la abrasión. Esto es fundamental para componentes como engranajes, herramientas y rodamientos que deben soportar una tensión mecánica significativa.

Mejora de la Ductilidad y la Tenacidad

Por el contrario, procesos como el recocido pueden hacer que un material sea más blando y más dúctil (más fácil de doblar o moldear sin fracturarse). Esto mejora la tenacidad de un material, reduciendo su fragilidad y haciéndolo más resistente al impacto.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, el mecanizado o el conformado en caliente crean tensiones internas significativas dentro de un material. El alivio de tensiones, una forma de tratamiento térmico por debajo de la temperatura crítica del material, reduce o elimina estas tensiones, previniendo futuras distorsiones y aumentando la estabilidad de la pieza.

Optimización de las Propiedades Eléctricas y Magnéticas

Más allá de los cambios mecánicos, ciertos tratamientos térmicos también pueden refinar la estructura de grano de un material para mejorar propiedades eléctricas o magnéticas específicas. Esto es vital para componentes utilizados en motores eléctricos, transformadores y generadores.

Comprensión de las Compensaciones y los Riesgos

Si bien los beneficios son significativos, el tratamiento térmico es un proceso de precisión donde la falta de control puede introducir nuevos problemas. Comprender estas posibles desventajas es clave para una aplicación exitosa.

Riesgo de Cambios Dimensionales No Deseados

El acto mismo de calentar y enfriar hace que los materiales se expandan y contraigan. Si no se gestiona con un control preciso de las velocidades de calentamiento y enfriamiento, esto puede provocar deformación, distorsión o agrietamiento, inutilizando la pieza.

Potencial de Degradación de la Superficie

A altas temperaturas, la superficie de un metal puede reaccionar con la atmósfera. Esto puede resultar en una superficie rugosa y escamosa (oxidación) o la pérdida de elementos superficiales clave como el carbono (descarburación), lo que puede comprometer la dureza y la vida útil por fatiga.

Mayor Complejidad y Costo del Proceso

El tratamiento térmico añade pasos, tiempo y costo al ciclo de fabricación. Requiere hornos especializados, controles precisos de temperatura y atmósfera, y operadores capacitados, todo lo cual contribuye al gasto final de la pieza.

Desafíos con el Control de la Atmósfera

El uso de una atmósfera controlada para prevenir la degradación de la superficie introduce sus propios desafíos. Puede ser difícil gestionar el uso de gases de manera efectiva, y los propios gases pueden causar erosión de los componentes del horno, como los elementos calefactores eléctricos, lo que genera mayores costos de mantenimiento.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de tratamiento térmico específico debe estar impulsada por el objetivo final del componente.

- Si su enfoque principal es la máxima resistencia y resistencia al desgaste: El endurecimiento y el revenido son probablemente la opción correcta, pero debe tener en cuenta la posible distorsión.

- Si su enfoque principal es mejorar la maquinabilidad o la conformabilidad: El recocido es la solución, ya que ablanda el material y facilita los pasos de fabricación posteriores.

- Si su enfoque principal es garantizar la estabilidad después de la fabricación: El alivio de tensiones es un paso crítico para evitar que las piezas se deformen con el tiempo, especialmente después de soldaduras o mecanizados intensos.

En última instancia, ver el tratamiento térmico como una herramienta estratégica para ajustar las propiedades de los materiales es la clave para desbloquear todo su potencial de ingeniería.

Tabla Resumen:

| Ventajas | Desventajas |

|---|---|

| Mejora la Resistencia y la Dureza | Riesgo de Cambios Dimensionales (Deformación, Agrietamiento) |

| Mejora la Ductilidad y la Tenacidad | Potencial de Degradación de la Superficie (Oxidación, Descarburación) |

| Alivia las Tensiones Internas | Mayor Complejidad y Costo del Proceso |

| Optimiza las Propiedades Eléctricas/Magnéticas | Desafíos con el Control de la Atmósfera |

¿Necesita un control preciso sobre las propiedades de su material?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico controlados. Ya sea que esté endureciendo herramientas, recociendo para la conformabilidad o aliviando tensiones en componentes críticos, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad mientras minimiza los riesgos.

Permita que nuestra experiencia apoye el éxito de su laboratorio. Contacte a nuestro equipo hoy mismo para discutir sus desafíos específicos de tratamiento térmico y descubrir el equipo adecuado para sus necesidades.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad