Al evaluar las técnicas de unión de metales, la soldadura fuerte (brazing) destaca como un proceso muy versátil capaz de crear uniones fuertes y limpias entre una amplia variedad de materiales. Su principal ventaja es la capacidad de unir metales disímiles con una mínima distorsión por calor, ya que los metales base no se funden. Sin embargo, su eficacia depende en gran medida de los metales específicos que se estén uniendo, y generalmente no alcanza la resistencia absoluta de una unión soldada por fusión.

El valor fundamental de la soldadura fuerte es su capacidad para crear uniones precisas entre diferentes tipos de metales sin alterar sus propiedades fundamentales. Sin embargo, esta versatilidad requiere una cuidadosa consideración de la compatibilidad de los metales base y la aceptación de una menor resistencia de la unión en comparación con la soldadura por fusión.

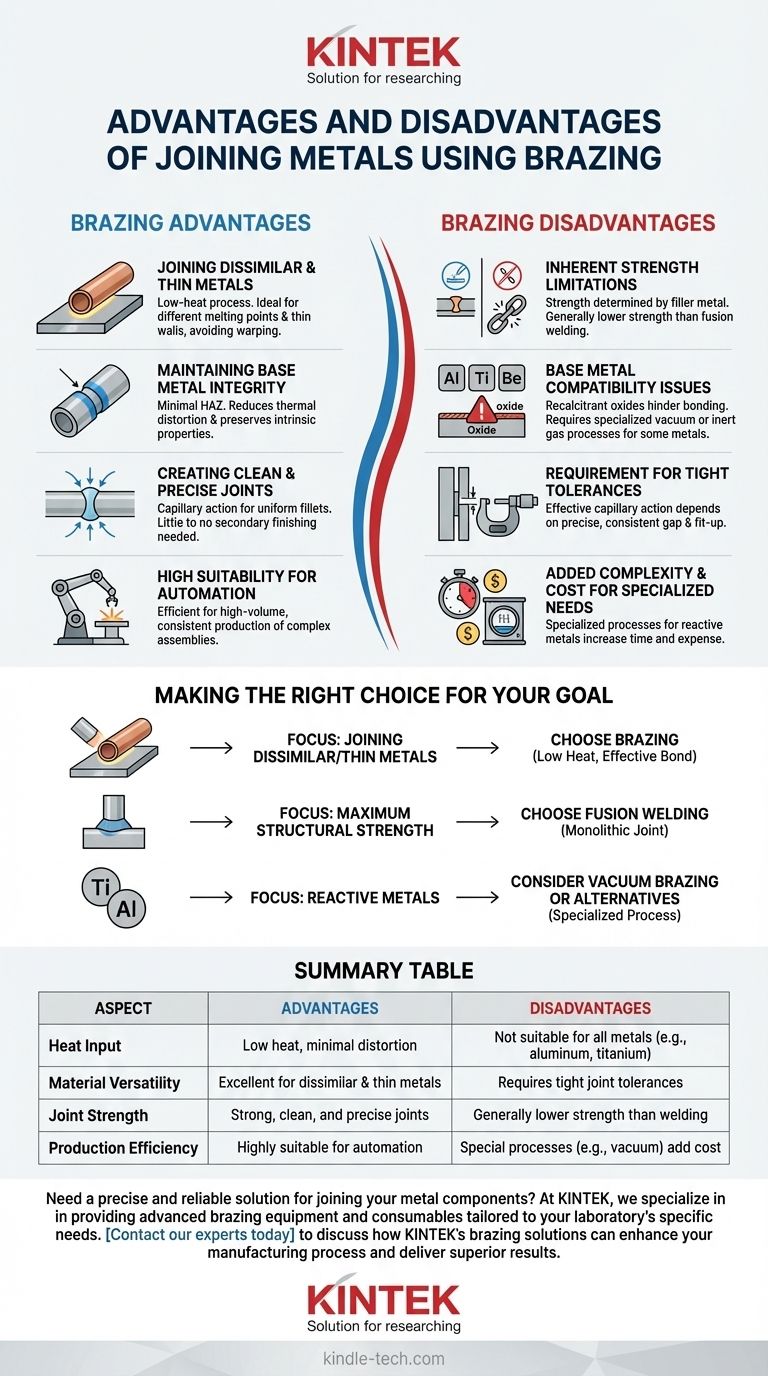

Las Ventajas Fundamentales de la Soldadura Fuerte

La soldadura fuerte funciona calentando los metales base e introduciendo un metal de aporte que se funde a una temperatura más baja. Este metal de aporte es atraído hacia la unión ajustada por acción capilar, creando un fuerte enlace metalúrgico al enfriarse. Este principio fundamental es la fuente de sus beneficios clave.

Unión de Metales Disímiles y Delgados

Dado que la soldadura fuerte no funde los metales base, es excepcionalmente adecuada para unir materiales con diferentes puntos de fusión, como el cobre con el acero.

Este proceso de bajo calor también lo hace ideal para unir tubos de pared delgada o componentes delicados que se deformarían o destruirían fácilmente por las altas temperaturas de la soldadura.

Mantenimiento de la Integridad del Metal Base

Las temperaturas utilizadas en la soldadura fuerte son significativamente más bajas que en la soldadura, lo que reduce drásticamente el tamaño de la zona afectada por el calor (ZAC).

Esto minimiza el riesgo de distorsión térmica, deformación y cambios en las propiedades intrínsecas de los metales base, como la dureza o la resistencia a la corrosión, preservando la integridad de los componentes originales.

Creación de Uniones Limpias y Precisas

La acción capilar inherente a la soldadura fuerte atrae el metal de aporte uniformemente a través de toda la unión, creando un filete limpio y prolijo.

Esto da como resultado ensamblajes que a menudo requieren poco o ningún acabado secundario, ahorrando tiempo y costes en los entornos de producción. El proceso también es altamente controlable y repetible.

Alta Idoneidad para la Automatización

El proceso de soldadura fuerte se adapta bien a la automatización. El uso de hornos de atmósfera controlada o máquinas de soldadura fuerte automáticas permite una producción consistente y de gran volumen de ensamblajes complejos.

Esto lo convierte en una opción muy eficiente para aplicaciones de fabricación donde la repetibilidad y la precisión son primordiales.

Comprensión de las Compensaciones y Desventajas

Aunque es versátil, la soldadura fuerte no es una solución universal. Es fundamental comprender sus limitaciones antes de seleccionarla para una aplicación.

Limitaciones Inherentes de Resistencia

La resistencia de una unión soldada fuerte está determinada por el metal de aporte, no por los metales base fusionados. En consecuencia, una unión soldada fuerte generalmente no es tan resistente como una unión soldada por fusión ejecutada correctamente.

Para aplicaciones que exigen el nivel absoluto más alto de resistencia o resistencia al impacto, la soldadura por fusión suele ser la opción superior.

Problemas de Compatibilidad de los Metales Base

La soldadura fuerte no es efectiva para todos los metales en condiciones estándar. Los materiales que forman óxidos fuertes y estables —a menudo denominados óxidos recalcitrantes— son particularmente desafiantes.

Metales como el aluminio, el titanio y el berilio requieren procesos especializados como la soldadura fuerte al vacío o el uso de atmósferas de gas inerte para evitar la formación de estos óxidos, que de otro modo impedirían la unión del metal de aporte. Esto añade una complejidad y un coste significativos.

Requisito de Tolerancias Ajustadas

La acción capilar efectiva depende de un espacio preciso y constante entre las dos piezas que se unen.

Este requisito significa que el ajuste de los componentes es fundamental. Las piezas mal ajustadas darán como resultado uniones débiles o incompletas, lo que exige un mayor nivel de precisión durante las etapas de fabricación y preparación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de unión correcto requiere alinear las capacidades del proceso con el resultado más crítico de su proyecto.

- Si su enfoque principal es unir metales disímiles o componentes de pared delgada: La soldadura fuerte es una excelente opción debido a su baja aportación de calor y su capacidad para unir diferentes materiales de manera efectiva.

- Si su enfoque principal es la máxima resistencia estructural: La soldadura por fusión es generalmente el método superior, ya que crea una única unión monolítica a partir de los metales base.

- Si está trabajando con metales reactivos como el titanio o el aluminio: Prepárese para utilizar procesos de soldadura fuerte especializados como la soldadura fuerte al vacío o considere tecnologías de unión alternativas.

- Si necesita una producción repetible y de gran volumen de uniones limpias: La soldadura fuerte automatizada puede ser una solución muy eficiente y rentable para ensamblajes complejos.

En última instancia, seleccionar la soldadura fuerte es una decisión estratégica que prioriza la precisión de la unión y la versatilidad del material sobre la resistencia absoluta que ofrecen los procesos de fusión.

Tabla Resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Aporte de Calor | Bajo calor, mínima distorsión | No apto para todos los metales (ej. aluminio, titanio) |

| Versatilidad del Material | Excelente para metales disímiles y delgados | Requiere tolerancias de unión ajustadas |

| Resistencia de la Unión | Uniones fuertes, limpias y precisas | Generalmente menor resistencia que la soldadura |

| Eficiencia de Producción | Muy adecuado para la automatización | Procesos especiales (ej. vacío) añaden coste |

¿Necesita una solución precisa y fiable para unir sus componentes metálicos?

En KINTEK, nos especializamos en proporcionar equipos y consumibles avanzados de soldadura fuerte adaptados a las necesidades específicas de su laboratorio. Ya sea que trabaje con metales disímiles, componentes de pared delgada o necesite soluciones automatizadas para producción de alto volumen, nuestra experiencia garantiza uniones fuertes, limpias y repetibles.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de soldadura fuerte de KINTEK pueden mejorar su proceso de fabricación y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas