En esencia, la sinterización es un potente proceso de fabricación que transforma materiales en polvo en una masa sólida y fuerte utilizando calor por debajo del punto de fusión del material. Sus principales ventajas radican en la creación de piezas fuertes y complejas a partir de materiales con altos puntos de fusión y en lograr esto de manera rentable a escala. Las principales desventajas son la contracción inherente de la pieza durante el enfriamiento y un acabado superficial potencialmente rugoso o poroso que puede requerir un procesamiento secundario.

La principal compensación de la sinterización es clara: otorga la capacidad de crear componentes densos y fuertes con propiedades mejoradas, pero esta transformación se logra fundamentalmente reduciendo los huecos internos, lo que inevitablemente conduce a una contracción dimensional y desafíos de textura superficial que deben ser diseñados.

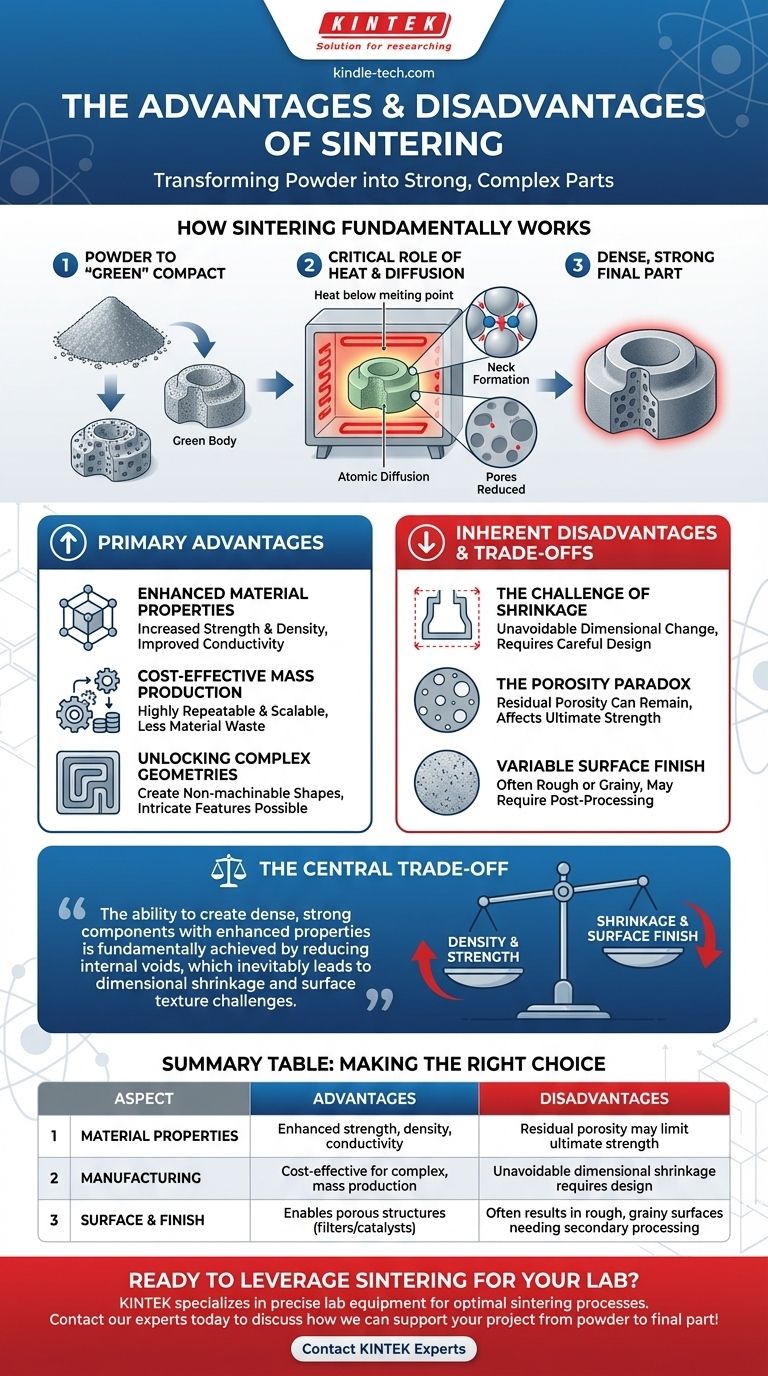

Cómo funciona fundamentalmente la sinterización

Para comprender las ventajas y desventajas, primero debe comprender el mecanismo. La sinterización no es fusión; es un proceso de estado sólido de difusión atómica.

De polvo a compacto "verde"

El proceso comienza con un polvo fino, que se compacta en la forma deseada. Esta pieza inicial y frágil se conoce como compacto "verde" o "cuerpo verde".

El papel crítico del calor

Este compacto verde se calienta luego en un horno a alta temperatura, pero, crucialmente, esta temperatura permanece por debajo del punto de fusión del material. Por eso la sinterización es ideal para materiales con puntos de fusión extremadamente altos, como cerámicas o tungsteno.

La magia de la unión por difusión

A estas temperaturas elevadas, los átomos en los puntos de contacto de las partículas de polvo se vuelven móviles. Se difunden a través de los límites de las partículas, formando "cuellos" que crecen gradualmente.

Este transporte atómico acerca las partículas, eliminando sistemáticamente los poros entre ellas. El resultado es una pieza final más densa, más fuerte y más cohesiva.

Las principales ventajas de la sinterización

El mecanismo único de la sinterización ofrece varios beneficios económicos y de ingeniería clave.

Propiedades del material mejoradas

Esta es la razón más común para usar la sinterización. Al reducir la porosidad y crear un fuerte enlace atómico entre las partículas, el proceso mejora significativamente la resistencia, la densidad y la integridad general.

También mejora las propiedades funcionales como la conductividad térmica y eléctrica. En ciertas cerámicas, incluso puede aumentar la translucidez.

Producción en masa rentable

Para grandes volúmenes de producción, la sinterización es altamente repetible y rentable. Una vez que se establecen las herramientas y los parámetros del proceso, puede producir miles de piezas idénticas con alta precisión, a menudo con menos desperdicio de material que los métodos sustractivos como el mecanizado.

Desbloqueo de geometrías complejas

La sinterización permite la producción en masa de piezas con geometrías no mecanizables. Canales internos intrincados, socavados y curvas complejas pueden moldearse en el compacto verde y retenerse en la pieza final, una hazaña imposible o prohibitivamente costosa con los métodos tradicionales.

Comprensión de las desventajas y compensaciones inherentes

Los beneficios de la sinterización no vienen sin desafíos de ingeniería. Estos no son tanto defectos como consecuencias físicas del proceso que deben anticiparse y gestionarse.

El desafío de la contracción

A medida que se eliminan los poros entre las partículas, el volumen total de la pieza debe disminuir. Esta contracción es un aspecto inevitable de la sinterización.

Predecir y controlar este cambio dimensional es fundamental para lograr tolerancias estrictas. Los diseños deben crearse teniendo en cuenta un "factor de contracción" específico.

La paradoja de la porosidad

Si bien el objetivo es reducir la porosidad, lograr una densidad del 100% es a menudo difícil o poco práctico. Puede quedar algo de porosidad residual, lo que puede afectar la resistencia mecánica final de la pieza.

Sin embargo, en algunas aplicaciones como filtros o catalizadores, esta porosidad se controla y preserva intencionalmente para crear una característica funcional.

Acabado superficial variable

La textura superficial final depende en gran medida del tamaño inicial del polvo y de la técnica de sinterización específica. Procesos como la sinterización selectiva por láser (SLS) pueden dejar una superficie rugosa y granulada.

Lograr un acabado liso y estético a menudo requiere operaciones secundarias como pulido, rectificado o recubrimiento, lo que agrega tiempo y costo al proceso general.

Tomar la decisión correcta para su aplicación

Comprender estos principios le permite decidir si la sinterización es el enfoque correcto para su objetivo específico.

- Si su enfoque principal es la máxima resistencia y densidad: La sinterización es una excelente opción para convertir polvos en piezas robustas, pero debe diseñar sus herramientas y componentes para tener en cuenta la contracción.

- Si su enfoque principal es producir formas complejas a escala: El proceso ofrece una libertad geométrica significativa y es mucho más rentable que el mecanizado para la producción de alto volumen de componentes intrincados.

- Si su enfoque principal es un acabado superficial perfecto: Prepárese para incluir pasos de posprocesamiento en su plan de fabricación, ya que la superficie sinterizada tal cual puede no cumplir con los altos estándares estéticos.

Al aprovechar sus beneficios y mitigar activamente sus compensaciones inherentes, puede utilizar eficazmente la sinterización para fabricar componentes superiores.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Propiedades del material | Mayor resistencia, densidad y conductividad térmica/eléctrica | La porosidad residual puede limitar la resistencia máxima |

| Fabricación | Producción en masa rentable de geometrías complejas y no mecanizables | La contracción dimensional inevitable requiere un diseño cuidadoso |

| Superficie y acabado | Permite la creación de estructuras porosas para filtros/catalizadores | A menudo resulta en superficies rugosas y granuladas que necesitan procesamiento secundario |

¿Listo para aprovechar la sinterización para las necesidades de fabricación de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización óptimos. Ya sea que esté desarrollando componentes complejos o escalando la producción, nuestra experiencia garantiza que logre las propiedades del material y la precisión geométrica deseadas. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proyecto desde el polvo hasta la pieza final.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.