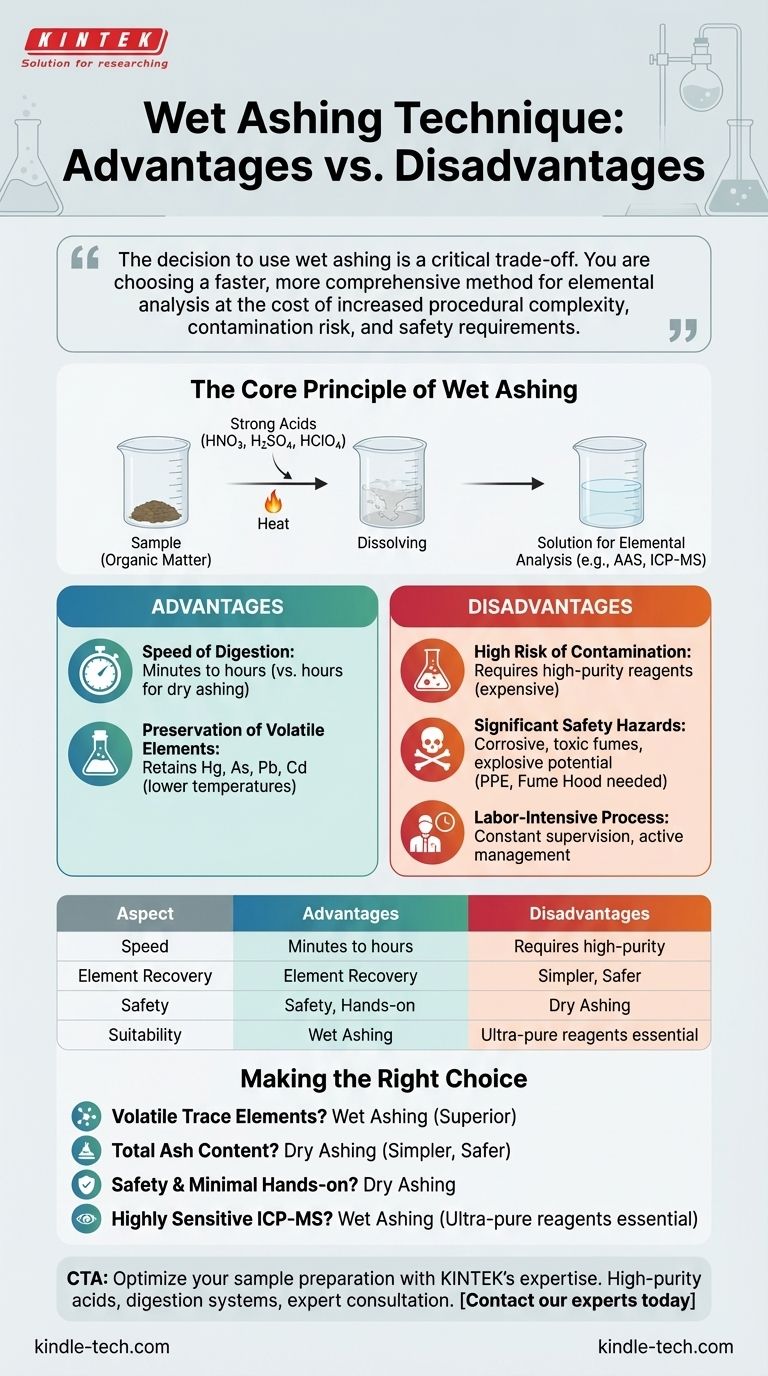

Desde un punto de vista práctico, la principal ventaja de la digestión húmeda es su velocidad y la capacidad de retener elementos volátiles que se perderían en otros métodos. Sin embargo, sus principales desventajas son el riesgo significativo de contaminación de la muestra por los reactivos químicos utilizados y los peligros de seguridad asociados con la manipulación de ácidos calientes y concentrados.

La decisión de utilizar la digestión húmeda es una compensación crítica. Está eligiendo un método más rápido y completo para el análisis elemental a costa de una mayor complejidad del procedimiento, riesgo de contaminación y requisitos de seguridad.

El principio fundamental de la digestión húmeda

¿Qué es la digestión húmeda?

La digestión húmeda, también conocida como digestión ácida, es una técnica de preparación de muestras. Utiliza una mezcla de ácidos fuertes (como ácido nítrico, sulfúrico o perclórico) y calor para descomponer químicamente la materia orgánica de una muestra.

El objetivo final no es medir el total de cenizas, sino disolver completamente la matriz de la muestra. Esto deja los elementos inorgánicos de interés suspendidos en una solución líquida, listos para el análisis.

El objetivo: Preparación para el análisis elemental

Esta solución ácida resultante es el formato perfecto para los instrumentos analíticos modernos.

Técnicas como la Espectroscopia de Absorción Atómica (AAS) o la Espectrometría de Masas con Plasma Acoplado Inductivamente (ICP-MS) requieren muestras líquidas para medir la concentración de minerales y metales traza específicos.

Ventajas clave del método de digestión húmeda

Velocidad de digestión

En comparación con su alternativa, la calcinación en seco, el proceso de digestión húmeda es significativamente más rápido.

Una digestión completa a menudo se puede lograr en un período que va desde diez minutos hasta unas pocas horas, mientras que la calcinación en seco en un horno de mufla generalmente requiere muchas horas o se realiza durante la noche.

Conservación de elementos volátiles

Esta es posiblemente la ventaja más crítica de la digestión húmeda. La calcinación en seco a alta temperatura puede hacer que elementos volátiles como el mercurio, el arsénico, el plomo y el cadmio se pierdan en la atmósfera, lo que lleva a resultados inexactos.

La digestión húmeda utiliza temperaturas mucho más bajas, típicamente determinadas por el punto de ebullición de los ácidos utilizados. Esto asegura que estos elementos sensibles se retengan en la solución para una cuantificación precisa.

Comprensión de las compensaciones y desventajas

Alto riesgo de contaminación

El mayor inconveniente de la digestión húmeda es el potencial de introducir contaminantes. Los ácidos fuertes y los reactivos utilizados deben ser de una pureza extremadamente alta, ya que cualquier metal traza dentro de ellos se agregará a la muestra.

Esto puede inflar artificialmente la concentración medida de los elementos que intenta analizar, comprometiendo la integridad de sus resultados. El uso de ácidos ultrapuros de grado traza es esencial, pero también costoso.

Peligros de seguridad significativos

Trabajar con ácidos calientes y concentrados es inherentemente peligroso. El proceso genera humos corrosivos y tóxicos, lo que exige el uso de una campana extractora especializada y equipo de protección personal (EPP) adecuado.

Ciertos ácidos, como el ácido perclórico, pueden volverse explosivos bajo condiciones específicas, lo que requiere personal altamente capacitado y protocolos de manipulación cuidadosos.

Proceso intensivo en mano de obra

A diferencia de la naturaleza de "configurar y olvidar" de colocar muestras en un horno de mufla para la calcinación en seco, la digestión húmeda requiere supervisión constante.

Un analista debe gestionar activamente el proceso, agregando reactivos y monitoreando la digestión para evitar que las muestras hiervan hasta secarse o reaccionen de manera demasiado violenta.

Tomar la decisión correcta para su análisis

Su elección de método debe estar dictada enteramente por su objetivo analítico y los recursos disponibles.

- Si su enfoque principal es el análisis de elementos traza volátiles (como mercurio o arsénico): La digestión húmeda es el método superior y, a menudo, el único viable para garantizar resultados precisos.

- Si su enfoque principal es determinar el contenido mineral total (cenizas) de una muestra: La calcinación en seco tradicional es más simple, segura y perfectamente adecuada para este propósito.

- Si su enfoque principal es la seguridad y minimizar el tiempo de manipulación: La calcinación en seco requiere menos mano de obra y evita la manipulación directa de ácidos líquidos peligrosos.

- Si su enfoque principal es preparar una muestra para un análisis ICP-MS altamente sensible: La digestión húmeda es necesaria, pero debe invertir en reactivos ultrapuros para evitar una contaminación crítica.

Comprender estas compensaciones fundamentales le permite seleccionar la técnica de preparación de muestras que garantiza la precisión y confiabilidad de sus resultados finales.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Velocidad | Digestión rápida (minutos a horas) | Requiere mucha mano de obra, supervisión constante |

| Recuperación de elementos | Retiene elementos volátiles (p. ej., Hg, As) | Alto riesgo de contaminación por reactivos |

| Seguridad | Temperaturas más bajas que la calcinación en seco | Manipulación de ácidos peligrosos, humos tóxicos |

| Idoneidad | Ideal para análisis ICP-MS, AAS | Requiere ácidos de alta pureza y costosos |

Optimice la preparación de sus muestras con la experiencia de KINTEK.

Elegir el método de calcinación adecuado es fundamental para un análisis elemental preciso. Ya sea que su prioridad sea la velocidad y precisión de la digestión húmeda o la simplicidad de la calcinación en seco, KINTEK le proporciona el equipo de laboratorio y los consumibles de alta calidad que necesita para obtener resultados confiables.

Nos especializamos en satisfacer las necesidades de laboratorio con:

- Ácidos y reactivos de alta pureza para minimizar el riesgo de contaminación.

- Sistemas de digestión robustos y equipos de seguridad (como campanas extractoras) para proteger a su equipo.

- Consultoría experta para ayudarle a seleccionar el método ideal para su análisis específico de elementos traza volátiles o contenido total de cenizas.

Garantice la integridad de su análisis. Contacte a nuestros expertos hoy para discutir los requisitos de su laboratorio y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio

- ¿Cómo se controla un horno mufla? Domine el control preciso de la temperatura para su laboratorio

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C