En esencia, la soldadura fuerte crea uniones excepcionalmente fuertes y limpias al utilizar un metal de aporte que se funde a una temperatura inferior a la de las piezas que se unen. Esta diferencia fundamental con la soldadura permite unir materiales disímiles y ensamblajes complejos con una distorsión mínima. La forma más avanzada, la soldadura fuerte al vacío, eleva estos beneficios al realizar el proceso en un entorno libre de contaminantes, lo que resulta en la mayor integridad de unión posible.

La principal ventaja de la soldadura fuerte es su capacidad para unir materiales sin fundirlos, lo que preserva sus propiedades y reduce el estrés. La soldadura fuerte al vacío, en particular, ofrece una limpieza y resistencia inigualables al eliminar óxidos y la necesidad de fundentes corrosivos, lo que la convierte en una opción superior para aplicaciones complejas y de alto rendimiento.

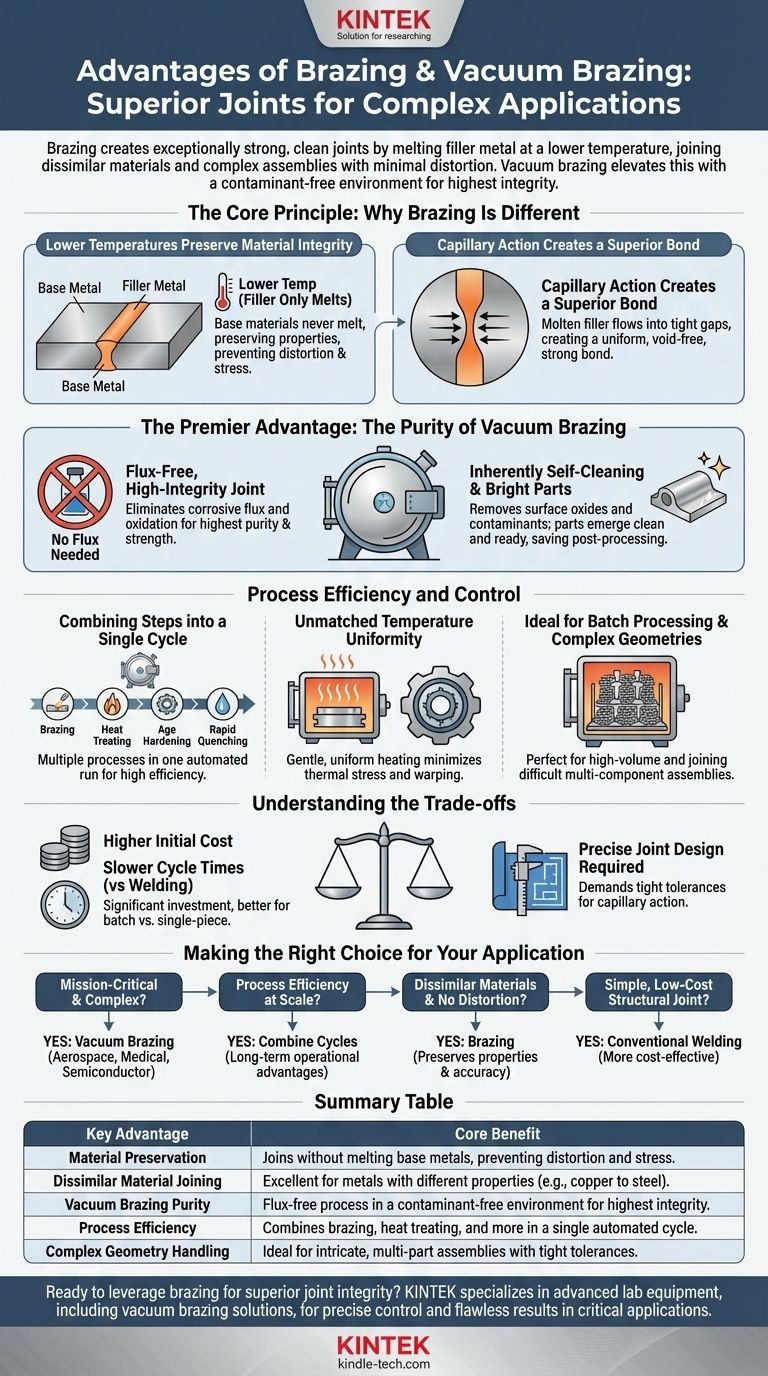

El principio fundamental: Por qué la soldadura fuerte es diferente

La soldadura fuerte es un proceso de unión definido por algunas características clave que lo distinguen de métodos como la soldadura por fusión o la soldadura blanda (soldering). Comprender estos principios es clave para apreciar sus ventajas.

Las temperaturas más bajas preservan la integridad del material

El metal de aporte utilizado en la soldadura fuerte tiene un punto de fusión significativamente más bajo que los materiales base que se unen.

Debido a que los materiales base nunca se funden, sus propiedades metalúrgicas fundamentales permanecen en gran medida sin cambios. Esto previene las zonas afectadas por el calor, la distorsión y el estrés residual comúnmente asociados con la soldadura por fusión.

La acción capilar crea una unión superior

Durante la soldadura fuerte, el metal de aporte fundido es atraído hacia el espacio ajustado entre las piezas a través de un fenómeno llamado acción capilar.

Esto asegura que toda la unión se llene completa y uniformemente, creando una unión fuerte y sin huecos que distribuye el estrés de manera uniforme.

Unión fácil de materiales disímiles

Dado que los metales base no se funden juntos, la soldadura fuerte es un método excelente para unir materiales con propiedades y puntos de fusión muy diferentes, como cobre con acero o cerámica con metal.

La ventaja principal: La pureza de la soldadura fuerte al vacío

Si bien toda soldadura fuerte ofrece beneficios, la soldadura fuerte al vacío representa la cúspide de la tecnología. El proceso tiene lugar dentro de un horno del cual se ha eliminado todo el aire, proporcionando ventajas únicas y potentes.

Creación de una unión de alta integridad y sin fundente

La soldadura fuerte tradicional requiere un "fundente" químico para limpiar los metales y prevenir la oxidación. Este fundente puede quedar atrapado en la unión, lo que provoca corrosión y posibles puntos de fallo.

La soldadura fuerte al vacío es un proceso libre de fundente. El vacío en sí mismo previene la oxidación y elimina los contaminantes, lo que resulta en uniones de la más alta pureza, resistencia e integridad posibles.

Un proceso inherentemente de autolimpieza

La combinación de calor y vacío trabaja para eliminar los óxidos superficiales y vaporizar aceites u otros contaminantes en las piezas.

Esta acción de autolimpieza asegura que el metal de aporte pueda mojar y unirse directamente al material base prístino, creando una unión metalúrgica más fuerte.

Piezas con un acabado excepcionalmente limpio y brillante

Las piezas salen de un horno de vacío brillantes, relucientes y libres de decoloración o residuos.

Esto a menudo elimina la necesidad de pasos de limpieza posteriores al procesamiento, costosos y que consumen mucho tiempo, ahorrando tanto tiempo como dinero.

Eficiencia y control del proceso

Más allá de la calidad de la unión, la soldadura fuerte al vacío proporciona ventajas significativas en el control del proceso y la eficiencia de fabricación, especialmente para producciones complejas o de gran volumen.

Combinación de pasos en un solo ciclo

Un horno de vacío permite una gestión térmica precisa. Esto significa que múltiples procesos se pueden combinar en un único ciclo automatizado.

Es común realizar soldadura fuerte, tratamiento térmico, endurecimiento por envejecimiento e incluso enfriamiento rápido en una sola ejecución de horno, mejorando drásticamente la eficiencia y reduciendo la manipulación de piezas.

Uniformidad de temperatura inigualable

El calentamiento dentro de un horno de vacío es lento, suave e increíblemente uniforme. Esto asegura que todo el ensamblaje, sin importar cuán complejo sea, alcance la temperatura objetivo al mismo tiempo.

Esta uniformidad minimiza el estrés térmico, previene la deformación y permite la unión de piezas con tolerancias dimensionales ajustadas.

Ideal para procesamiento por lotes y geometrías complejas

El entorno controlado de un horno es perfecto para procesar muchas piezas a la vez (procesamiento por lotes). También es excepcionalmente adecuado para unir ensamblajes intrincados de múltiples componentes que serían difíciles o imposibles de unir con otros métodos.

Comprensión de las compensaciones

Ningún proceso es perfecto para cada situación. Ser un asesor de confianza significa reconocer las limitaciones.

Mayor costo inicial del equipo

Los hornos de soldadura fuerte al vacío representan una inversión de capital significativa en comparación con el equipo de soldadura estándar. Este costo generalmente se justifica para aplicaciones de misión crítica o de gran volumen.

Tiempos de ciclo potencialmente más lentos

Aunque combinar procesos es eficiente, los ciclos de calentamiento y enfriamiento dentro de un horno pueden llevar más tiempo que unir una sola pieza con un soplete de soldadura. Su ventaja de velocidad radica en el procesamiento por lotes, no en el trabajo de pieza única.

Requisito de diseño de unión preciso

La soldadura fuerte se basa en la acción capilar, que requiere un espacio específico y estrecho entre las piezas (típicamente de 0.001" a 0.005"). Esto exige una mayor precisión en la fabricación de piezas en comparación con algunos procesos de soldadura.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si la soldadura fuerte es la solución óptima para su objetivo.

- Si su enfoque principal es unir ensamblajes complejos y críticos para la misión: La soldadura fuerte al vacío es inigualable por su limpieza, resistencia y capacidad para mantener tolerancias estrictas, lo que la hace ideal para piezas aeroespaciales, médicas y de semiconductores.

- Si su enfoque principal es la eficiencia del proceso a escala: La capacidad de combinar soldadura fuerte y tratamiento térmico en un solo ciclo para lotes grandes puede ofrecer ventajas operativas significativas a largo plazo.

- Si su enfoque principal es unir materiales disímiles sin distorsión: El proceso a menor temperatura de la soldadura fuerte es superior a la soldadura por fusión para preservar las propiedades de los materiales base y mantener la precisión dimensional.

- Si su enfoque principal es una unión estructural simple y de bajo costo: Un método convencional como la soldadura por fusión puede ser más rentable, ya que los beneficios avanzados de la soldadura fuerte al vacío serían innecesarios.

Al comprender sus principios fundamentales, puede aprovechar la soldadura fuerte para lograr resultados de unión superiores que a menudo son imposibles con otros métodos.

Tabla de resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Preservación del material | Une sin fundir los metales base, previniendo la distorsión y el estrés. |

| Unión de materiales disímiles | Excelente para metales con propiedades diferentes (p. ej., cobre con acero). |

| Pureza de la soldadura fuerte al vacío | Proceso sin fundente en un entorno libre de contaminantes para la mayor integridad. |

| Eficiencia del proceso | Combina soldadura fuerte, tratamiento térmico y más en un solo ciclo automatizado. |

| Manejo de geometrías complejas | Ideal para ensamblajes intrincados de múltiples piezas con tolerancias ajustadas. |

¿Listo para aprovechar la soldadura fuerte para una integridad de unión superior en su laboratorio o línea de producción? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones de soldadura fuerte al vacío, para ayudarlo a lograr uniones impecables y de alta resistencia para ensamblajes complejos en aplicaciones aeroespaciales, médicas y de semiconductores. Nuestra experiencia garantiza que obtenga el equipo adecuado para un control preciso de la temperatura, eficiencia en el procesamiento por lotes y resultados libres de contaminantes. Contáctenos hoy para analizar cómo nuestras soluciones de soldadura fuerte pueden mejorar su proceso de fabricación y brindarle la fiabilidad que exigen sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión