En esencia, la deposición química de vapor a baja presión (LPCVD) sobresale debido a su capacidad para producir películas delgadas de calidad excepcionalmente alta y uniformes a gran escala. Este método es reconocido por su rentabilidad, versatilidad y capacidad para recubrir superficies complejas, lo que lo convierte en un proceso fundamental en las industrias de semiconductores y energía solar. Las principales ventajas provienen directamente del entorno de baja presión en el que opera.

La ventaja definitoria de LPCVD no es una característica única, sino cómo su entorno de baja presión mejora fundamentalmente el transporte de gas. Este cambio permite la deposición de películas altamente uniformes, puras y conformes, lo que lo convierte en una herramienta indispensable para la microfabricación moderna.

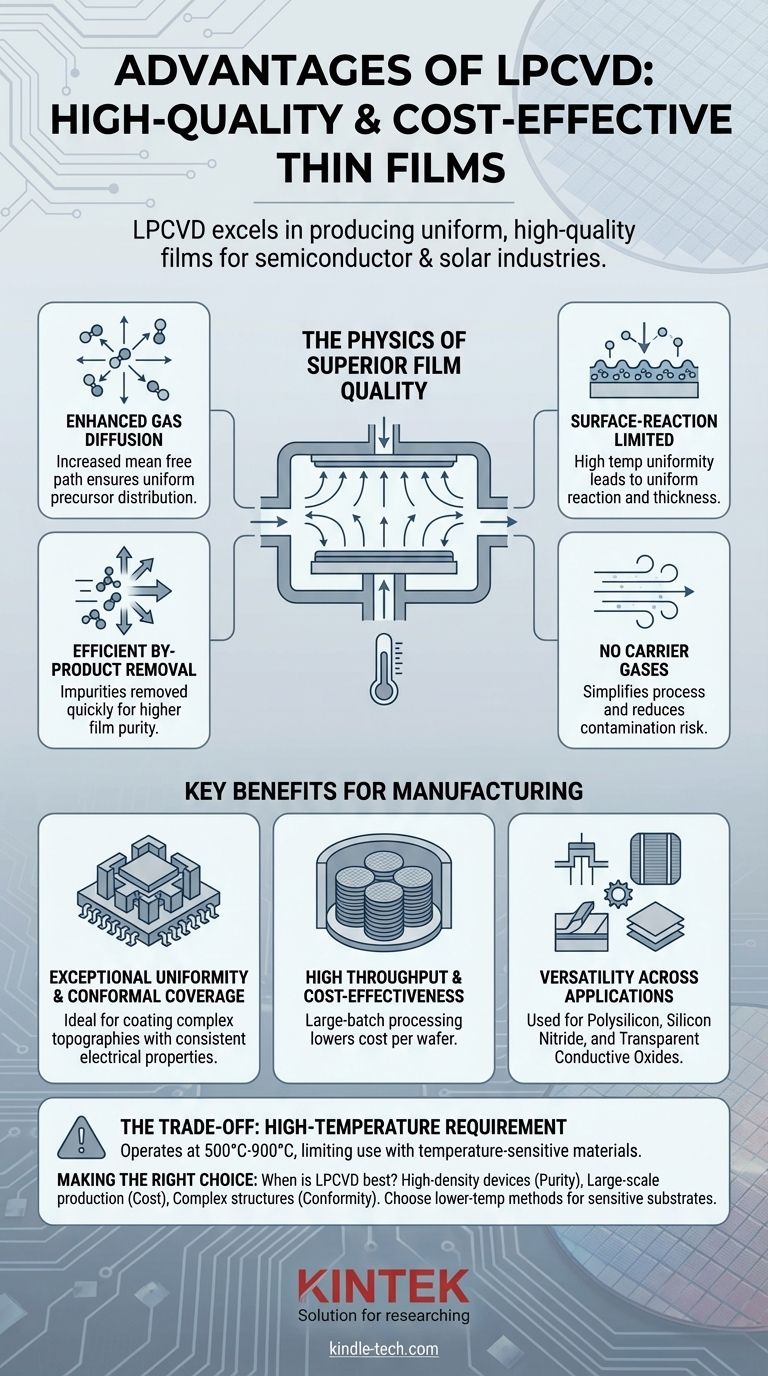

La física detrás de la calidad superior de la película de LPCVD

Para entender por qué LPCVD es tan efectivo, debemos observar cómo el entorno de baja presión altera el comportamiento de los gases reactivos dentro de la cámara de deposición.

Difusión de gas mejorada

Operar a baja presión aumenta significativamente la trayectoria libre media de las moléculas de gas, que es la distancia promedio que recorre una molécula antes de chocar con otra.

Esto permite que los gases precursores se difundan más libre y rápidamente por toda la cámara de reacción, llegando a cada superficie de los sustratos con mucha mayor uniformidad que a presión atmosférica.

Crecimiento limitado por reacción superficial

Los procesos de LPCVD se ejecutan típicamente a altas temperaturas donde la tasa de deposición está limitada por la tasa de reacción química en la superficie del sustrato, no por la tasa de transporte de gas a la superficie.

Debido a que la temperatura es altamente uniforme en los sustratos, la reacción superficial procede a la misma velocidad en todas partes. Esta es la razón fundamental por la que LPCVD logra una excelente uniformidad del espesor de la película en una oblea y de oblea a oblea.

Eliminación eficiente de subproductos

La difusión mejorada de gases a baja presión también significa que los subproductos de la reacción y las impurezas se eliminan de la zona de reacción mucho más rápidamente.

Esto da como resultado películas de mayor pureza, un requisito crítico para dispositivos electrónicos de alto rendimiento.

Eliminación de gases portadores

A diferencia de muchos otros métodos de CVD, LPCVD generalmente no requiere un gas portador inerte (como nitrógeno o argón) para transportar los reactivos.

La eliminación del gas portador simplifica el proceso y, lo que es más importante, elimina una importante fuente potencial de contaminación por partículas, mejorando aún más la calidad de la película.

Beneficios clave para la fabricación

Los principios físicos de LPCVD se traducen directamente en ventajas tangibles para entornos de fabricación de alto volumen.

Uniformidad excepcional y cobertura conforme

LPCVD es inigualable en su capacidad para depositar películas que son altamente conformes, lo que significa que la película recubre perfectamente los escalones, las zanjas y la compleja topografía 3D de un microchip moderno.

Esto es un resultado directo de la cinética limitada por la reacción superficial. El proceso también ofrece una uniformidad excepcional en el espesor de la película y las propiedades eléctricas (como la resistividad) en lotes muy grandes de obleas.

Alto rendimiento y rentabilidad

Los sistemas LPCVD suelen utilizar hornos de tubo horizontales o verticales que pueden procesar grandes lotes de obleas, a menudo de 100 a 200 a la vez, apiladas muy juntas.

Esta capacidad de procesar obleas en lotes grandes y densos conduce a un alto rendimiento y un costo significativamente menor por oblea, lo que lo convierte en una opción económicamente favorable para la producción en masa.

Versatilidad en todas las aplicaciones

El proceso es muy versátil y se utiliza para depositar una amplia gama de materiales críticos para la fabricación.

Las aplicaciones comunes incluyen polisilicio para puertas de transistores, nitruro de silicio para capas de aislamiento y pasivación, y óxidos conductores transparentes para células solares. Su capacidad para crear estas películas de alta calidad lo convierte en una opción preferida en muchas industrias.

Comprender las compensaciones

Ningún proceso es perfecto. Para usar LPCVD de manera efectiva, es fundamental comprender su limitación principal.

El requisito de alta temperatura

La desventaja más significativa de LPCVD es su dependencia de altas temperaturas de proceso, a menudo en el rango de 500°C a 900°C.

Este alto presupuesto térmico restringe su uso a sustratos y dispositivos que pueden soportar tal calor. No se puede utilizar para deposiciones en materiales sensibles a la temperatura como polímeros o en dispositivos completamente fabricados que contienen metales de bajo punto de fusión como el aluminio.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de los requisitos específicos de su película y sustrato.

- Si su objetivo principal es fabricar dispositivos semiconductores de alta densidad: LPCVD suele ser la opción superior debido a su pureza excepcional y su capacidad para recubrir conformemente estructuras 3D complejas.

- Si su objetivo principal es la producción a gran escala donde el costo por unidad es crítico: el procesamiento por lotes de alto rendimiento de LPCVD lo convierte en una solución extremadamente rentable para aplicaciones como células solares y dispositivos de memoria.

- Si su objetivo principal es depositar películas en sustratos sensibles a la temperatura: debe explorar alternativas de baja temperatura como la CVD mejorada con plasma (PECVD), ya que el alto calor de LPCVD es una restricción innegociable.

Al comprender estos principios, puede aprovechar con confianza LPCVD por su combinación única de calidad, escala y rentabilidad.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Difusión de gas mejorada | Uniformidad superior del espesor de la película | Dispositivos semiconductores de alta densidad |

| Crecimiento limitado por reacción superficial | Cobertura conforme en estructuras 3D complejas | Fabricación de microchips con topografía intrincada |

| Procesamiento por lotes de alto rendimiento | Menor costo por oblea para producción en masa | Fabricación de células solares y dispositivos de memoria |

| Eliminación eficiente de subproductos | Películas de mayor pureza para dispositivos electrónicos | Aplicaciones que requieren una contaminación mínima |

¿Listo para mejorar su proceso de microfabricación con la tecnología LPCVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para las industrias de semiconductores y energía solar. Nuestra experiencia en sistemas LPCVD puede ayudarle a lograr:

- Uniformidad excepcional de la película en grandes lotes de obleas

- Producción rentable con capacidades de alto rendimiento

- Recubrimientos conformes superiores para estructuras 3D complejas

Permítanos ayudarle a optimizar su proceso de deposición para obtener la máxima calidad y eficiencia. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones LPCVD pueden satisfacer sus necesidades de fabricación específicas!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el proceso de dos ciclos de pulverización de RF? Domine la deposición de películas delgadas con precisión

- ¿Qué es el proceso CVD en nanomateriales? Cultive nanofilms de alta pureza de abajo hacia arriba

- ¿Cuántos tipos de deposición física de vapor existen? Una guía sobre evaporación frente a pulverización catódica (sputtering)

- ¿Cómo contribuye un sistema de calefacción multizona a la LP-CVD? Dominando la uniformidad de la temperatura para la calidad de la película

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la pulverización catódica por campo magnético de un magnetrón de CC? Desbloquee recubrimientos más rápidos y de mayor calidad

- ¿Cuál es el proceso de pulverización catódica de aluminio? Una guía para la deposición de películas delgadas

- ¿Cuál es el proceso de deposición química de vapor (CVD)? Una guía paso a paso para el crecimiento de películas de alta pureza