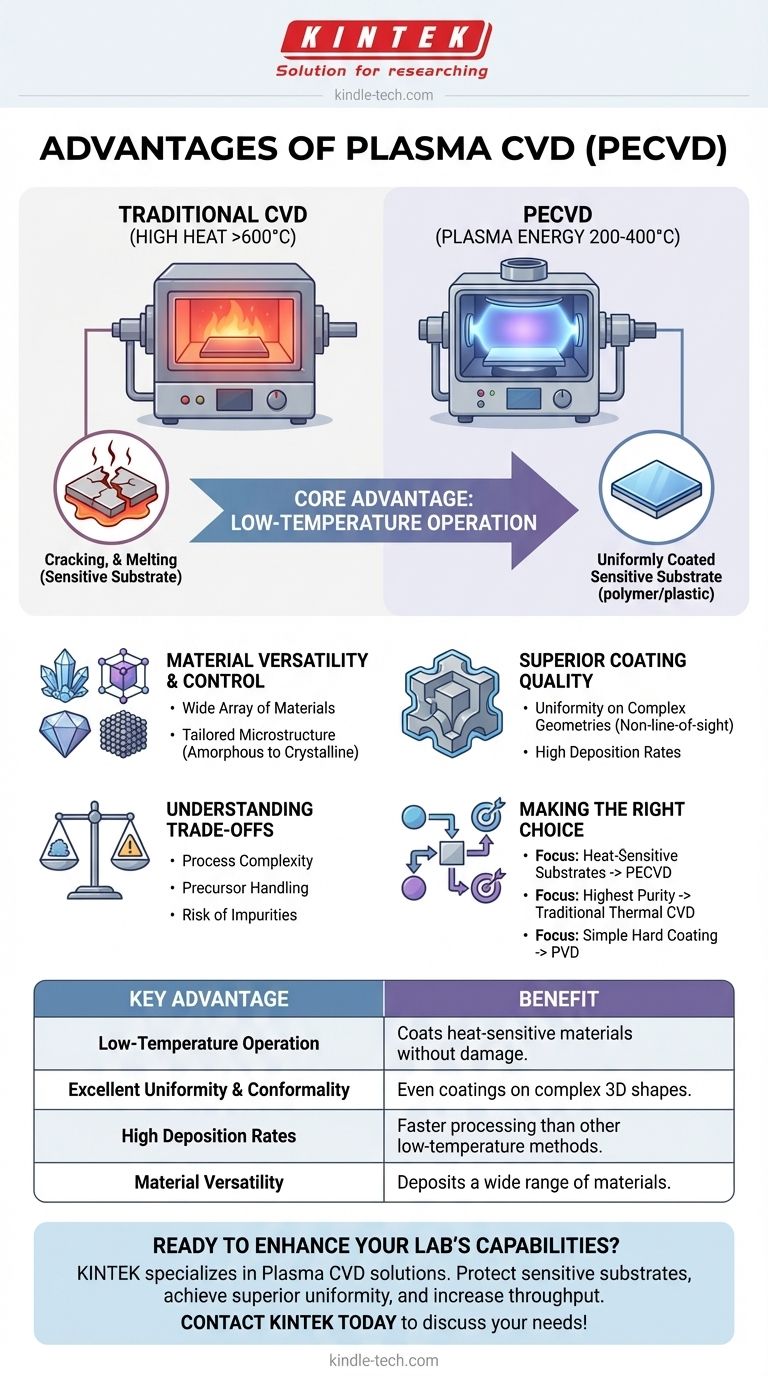

La principal ventaja de la deposición química de vapor asistida por plasma (PECVD) es su capacidad para depositar películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos CVD tradicionales. Esto hace posible recubrir materiales que de otro modo se dañarían por el calor extremo, desbloqueando una amplia gama de aplicaciones en electrónica, óptica y ciencia de materiales.

La PECVD utiliza un plasma rico en energía para impulsar reacciones químicas, evitando la necesidad de calor extremo. Esta diferencia fundamental la convierte en la opción ideal para recubrir materiales sensibles a la temperatura sin sacrificar la versatilidad y calidad inherentes a los procesos CVD.

La Ventaja Central: Superar las Limitaciones de Temperatura

Cómo el Plasma Reemplaza al Calor

En la deposición química de vapor (CVD) tradicional, se requieren temperaturas muy altas (a menudo >600°C) para proporcionar la energía térmica necesaria para que los gases precursores reaccionen y formen una película sólida.

La PECVD crea un plasma, un gas ionizado, que es un estado de la materia altamente energético. Este plasma proporciona la energía de activación para la reacción, permitiendo que la deposición ocurra a temperaturas del sustrato mucho más bajas, típicamente en el rango de 200-400°C.

Protección de Sustratos Sensibles a la Temperatura

Esta temperatura de operación más baja es la ventaja más crítica de la PECVD. Permite la deposición de películas de alta calidad en materiales como polímeros, plásticos y dispositivos semiconductores completamente fabricados que no pueden soportar el calor de la CVD convencional.

Desbloqueando la Versatilidad y el Control de Materiales

Una Amplia Paleta de Materiales

La PECVD es una técnica excepcionalmente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidos sólidos elementales, aleaciones, compuestos vítreos y polímeros complejos.

Adaptación de la Microestructura

Al controlar cuidadosamente las condiciones del plasma y la química de los gases, los operadores pueden ajustar con precisión la estructura final de la película depositada. Esto permite la creación de materiales que van desde películas completamente amorfas (vítreas) hasta policristalinas o incluso de monocristal.

Lograr una Calidad de Recubrimiento Superior

Uniformidad en Geometrías Complejas

Como todos los procesos CVD, la PECVD es una técnica de no línea de visión. Esto significa que los gases precursores pueden fluir alrededor e introducirse en formas tridimensionales complejas, asegurando un recubrimiento altamente uniforme y conforme incluso en superficies intrincadas y en cavidades internas.

Altas Tasas de Deposición

El entorno de plasma altamente reactivo a menudo conduce a tasas de deposición significativamente más altas en comparación con otros métodos a baja temperatura como la CVD a baja presión (LPCVD), mejorando el rendimiento de fabricación.

Comprender las Compensaciones Inherentes

Complejidad del Proceso

Los beneficios de la PECVD tienen el costo de la complejidad. Lograr una película deseada requiere un control preciso sobre numerosas variables, incluida la composición del gas, las tasas de flujo, la presión, la potencia de RF y los perfiles de calentamiento.

Manejo de Precursores y Subproductos

Los precursores químicos utilizados en la PECVD pueden ser costosos, inestables o peligrosos. Además, el proceso genera subproductos y gases residuales que requieren un manejo y eliminación seguros.

Riesgo de Impurezas

Si los parámetros del proceso no están perfectamente optimizados, los gases precursores pueden no descomponerse por completo. Esto puede llevar a la incorporación de impurezas no deseadas, como el hidrógeno, en la película depositada, lo que puede afectar sus propiedades.

Tomar la Decisión Correcta para su Objetivo

Al seleccionar un método de deposición, su objetivo específico es el factor más importante.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: La PECVD es casi siempre la opción superior debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película posible para un material duradero: La CVD térmica tradicional de alta temperatura puede ofrecer un resultado más limpio al evitar las complejidades inducidas por el plasma.

- Si su enfoque principal es un recubrimiento duro y simple en una pieza metálica: La deposición física de vapor (PVD) podría ser una alternativa más sencilla y rentable.

En última instancia, elegir PECVD es una decisión de ingeniería deliberada para obtener flexibilidad de temperatura y control de materiales.

Tabla Resumen:

| Ventaja Clave | Beneficio |

|---|---|

| Operación a Baja Temperatura | Recubre materiales sensibles al calor como polímeros y plásticos sin dañarlos. |

| Excelente Uniformidad y Conformidad | El proceso de no línea de visión asegura recubrimientos uniformes en formas 3D complejas. |

| Altas Tasas de Deposición | Procesamiento más rápido que otros métodos a baja temperatura como LPCVD. |

| Versatilidad de Materiales | Deposita una amplia gama de materiales, desde películas amorfas hasta cristalinas. |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de alta calidad y baja temperatura?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados para investigación y desarrollo de vanguardia. Nuestra experiencia en soluciones de Plasma CVD puede ayudarle a:

- Proteger sustratos sensibles con procesos de deposición precisos y a baja temperatura.

- Lograr una uniformidad de recubrimiento superior incluso en las geometrías más complejas.

- Aumentar su rendimiento con sistemas confiables y de alto rendimiento.

Permita que nuestro equipo le ayude a seleccionar el equipo perfecto para cumplir con sus objetivos específicos de ciencia de materiales. ¡Contacte a KINTEK hoy para discutir sus necesidades de Plasma CVD!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora