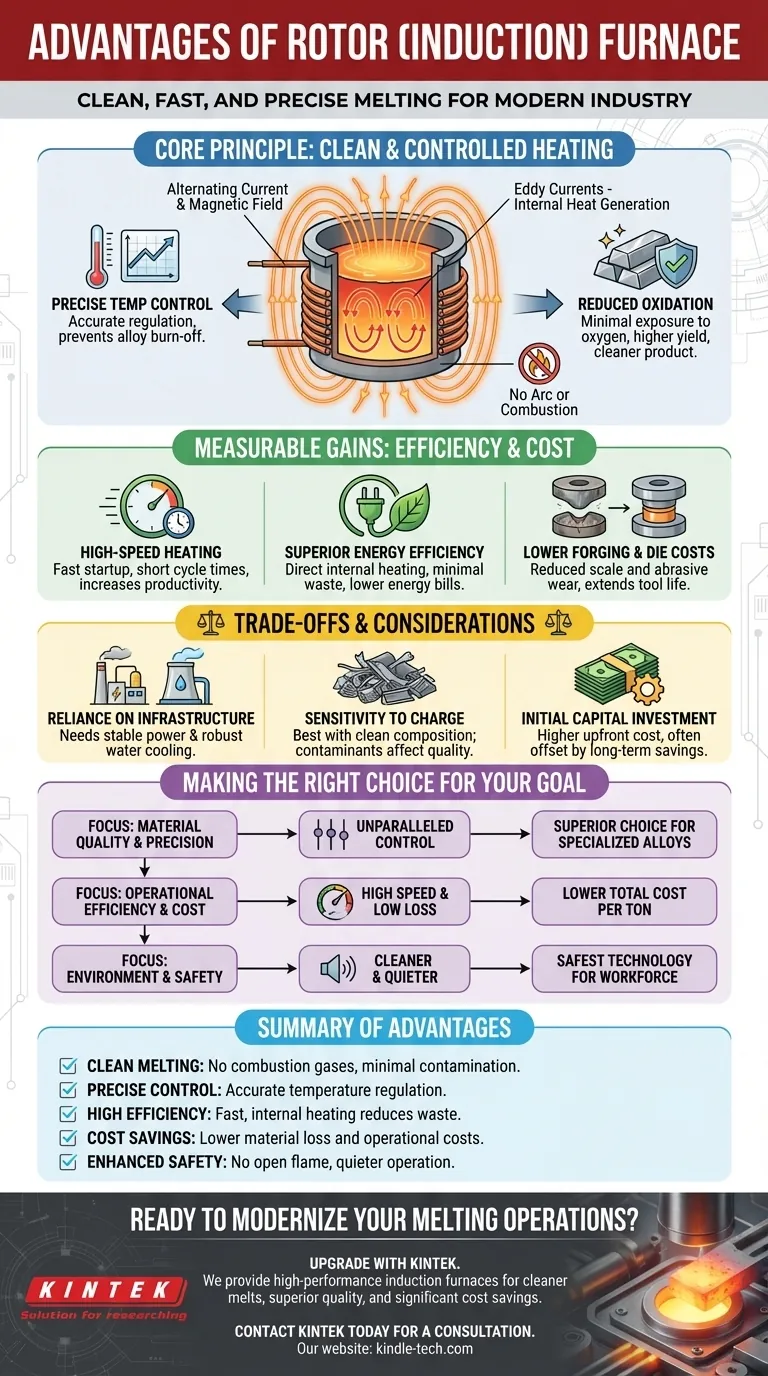

En esencia, la principal ventaja de un horno de inducción moderno es su capacidad para proporcionar un proceso de fusión excepcionalmente limpio, rápido y controlado con precisión. A diferencia de los métodos tradicionales, utiliza la inducción electromagnética para generar calor directamente dentro del propio metal, lo que conduce a una mayor eficiencia, una calidad metalúrgica superior y un entorno de trabajo significativamente mejorado.

El cambio fundamental de la combustión externa o los arcos eléctricos a la calefacción interna basada en la inducción es lo que impulsa cada beneficio importante. Este cambio le brinda un control inigualable sobre la temperatura y la pureza del metal, lo que a su vez reduce el desperdicio, disminuye los costos operativos y mejora la seguridad.

El Principio Fundamental: Calentamiento Limpio y Controlado

Las ventajas más significativas provienen directamente de la tecnología subyacente. Un horno de inducción funciona más como un instrumento de alta potencia y precisión que como un horno convencional.

Cómo Funciona la Inducción (Sin Arco ni Combustión)

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un fuerte campo magnético que induce corrientes eléctricas (corrientes de Foucault) dentro de la carga de metal colocada en su interior.

Estas corrientes generan calor rápido y uniforme en todo el metal debido a su propia resistencia eléctrica. Este proceso no requiere llama externa, arco o elemento calefactor, eliminando una fuente primaria de contaminación.

El Beneficio del Control Preciso de la Temperatura

Debido a que el calor se genera internamente, la temperatura se puede regular con una precisión extrema. Esto evita el sobrecalentamiento y la posterior "quemadura" de elementos de aleación valiosos y costosos.

Este nivel de control es crítico cuando se trabaja con aleaciones especializadas donde la composición química final debe cumplir con especificaciones estrictas.

Reducción de la Oxidación y la Pérdida de Material

Sin gases de combustión y con un proceso de fusión mucho más rápido, el metal fundido tiene una exposición mínima al oxígeno. Esto reduce drásticamente la oxidación y la descarburación, la pérdida de carbono del acero.

El resultado es un mayor rendimiento de sus materias primas y un producto final más limpio, lo que ahorra costos significativos tanto en materiales como en los pasos de refinamiento posteriores.

Ganancias Medibles en Eficiencia y Costo

Los beneficios operativos se traducen directamente en un resultado económico más favorable, impactando todo, desde las facturas de energía hasta la productividad.

Calentamiento de Alta Velocidad y Productividad

Los hornos de inducción son conocidos por sus rápidos tiempos de arranque y altas tasas de fusión. El calor se genera casi instantáneamente dentro de la carga, lo que lleva a tiempos de ciclo mucho más cortos en comparación con los hornos de combustible. Esto aumenta directamente la eficiencia de producción.

Eficiencia Energética Superior

Dado que el calor se genera directamente donde se necesita, dentro del metal, se desperdicia muy poca energía calentando las paredes del horno o la atmósfera circundante. Esto convierte a la inducción en una de las tecnologías de fusión más eficientes energéticamente disponibles.

Menores Costos de Forja y Troqueles

La reducción de la cascarilla y la oxidación en la superficie del metal calentado significa un menor desgaste abrasivo en los troqueles de forja y otras herramientas. Esto prolonga la vida útil de los troqueles caros y reduce los costos de mantenimiento.

Comprendiendo las Ventajas y Desventajas

Aunque es muy ventajosa, esta tecnología no está exenta de requisitos operativos específicos y posibles limitaciones.

Dependencia de la Infraestructura

Los hornos de inducción requieren un suministro de energía eléctrica estable y robusto. También dependen de un sistema de refrigeración por agua bien mantenido para proteger las bobinas de cobre de alta potencia del sobrecalentamiento. Cualquier fallo en estos sistemas detendrá la producción.

Sensibilidad al Material de Carga

El proceso funciona mejor con una carga de composición conocida y relativamente limpia. Aunque robusto, el rendimiento puede verse afectado por chatarra muy oxidada o contaminantes que pueden influir en la química final de la fusión.

Inversión Inicial de Capital

El costo inicial de compra e instalación de un sistema de horno de inducción, incluida la infraestructura de energía y refrigeración necesaria, puede ser mayor que el de algunos tipos de hornos tradicionales. Sin embargo, esto a menudo se compensa con menores costos operativos a largo plazo.

Tomando la Decisión Correcta para Su Objetivo

La selección de una tecnología de horno depende completamente de sus objetivos principales.

- Si su enfoque principal es la calidad y precisión del material: El control de temperatura inigualable y el entorno de baja contaminación de un horno de inducción lo convierten en la opción superior para producir aleaciones especializadas de alto valor.

- Si su enfoque principal es la eficiencia operativa y el costo: La combinación de alta velocidad, baja pérdida de material y eficiencia energética superior resulta en un costo total más bajo por tonelada de metal fundido.

- Si su enfoque principal es el impacto ambiental y la seguridad del trabajador: La eliminación de subproductos de la combustión, la reducción del ruido y las características de seguridad integradas hacen de esta la tecnología de fusión más limpia y segura para su fuerza laboral.

En última instancia, la adopción de un horno de inducción es una decisión estratégica para modernizar sus operaciones de fusión en busca de mayor precisión, eficiencia y seguridad.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Fusión Limpia | Sin gases de combustión; mínima contaminación y oxidación. |

| Control Preciso | La regulación precisa de la temperatura evita la quema de aleaciones. |

| Alta Eficiencia | El calentamiento interno rápido reduce los tiempos de ciclo y el desperdicio de energía. |

| Ahorro de Costos | Menor pérdida de material, menor desgaste de troqueles y costos operativos. |

| Seguridad Mejorada | Sin llama abierta; operación más silenciosa y mayor seguridad en el lugar de trabajo. |

¿Listo para Modernizar sus Operaciones de Fusión con Precisión y Eficiencia?

Actualice su laboratorio o fundición con un horno de inducción de alto rendimiento de KINTEK. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones que ofrecen fusiones más limpias, calidad metalúrgica superior y ahorros significativos a largo plazo. Nuestros expertos lo ayudarán a seleccionar el sistema adecuado para cumplir con sus objetivos específicos de calidad, eficiencia y seguridad.

Contacte a KINTEK hoy mismo para una consulta y descubra cómo nuestros hornos de inducción pueden transformar su proceso de fusión de metales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de inducción en la fusión de aleaciones Al-Fe-Ni? Lograr una homogeneidad química inigualable

- ¿Cuál es el proceso del horno de inducción? Desbloquee la fusión de metales rápida y limpia

- ¿Cuál es la pérdida por fusión de un horno de inducción? Optimice su rendimiento de metal y eficiencia energética

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Quién inventó el horno de inducción? Descubre a los pioneros detrás de la metalurgia moderna

- ¿Cuál es el principio de la fusión por arco al vacío? Una inmersión profunda en el refinado de metales de alta pureza

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es un horno de inducción para tratamiento térmico? Logre una velocidad y precisión inigualables en el procesamiento de metales