En esencia, el proceso de sinterización transforma materiales en polvo en una masa sólida y coherente utilizando calor y presión sin fundir el material hasta el punto de licuefacción. Este mecanismo fundamental le otorga una combinación única de ventajas, que van desde propiedades superiores del material y la capacidad de crear formas complejas hasta una notable rentabilidad en la producción de gran volumen. Permite la creación de piezas con forma casi final con alta repetibilidad, excelentes acabados superficiales y mayor resistencia.

La sinterización debe entenderse no solo como un método de fabricación, sino como una herramienta de ingeniería de materiales. Permite de forma única la creación de piezas con microestructuras y propiedades controladas con precisión, desbloqueando diseños y características de rendimiento que a menudo son inalcanzables con la fundición o el mecanizado tradicionales.

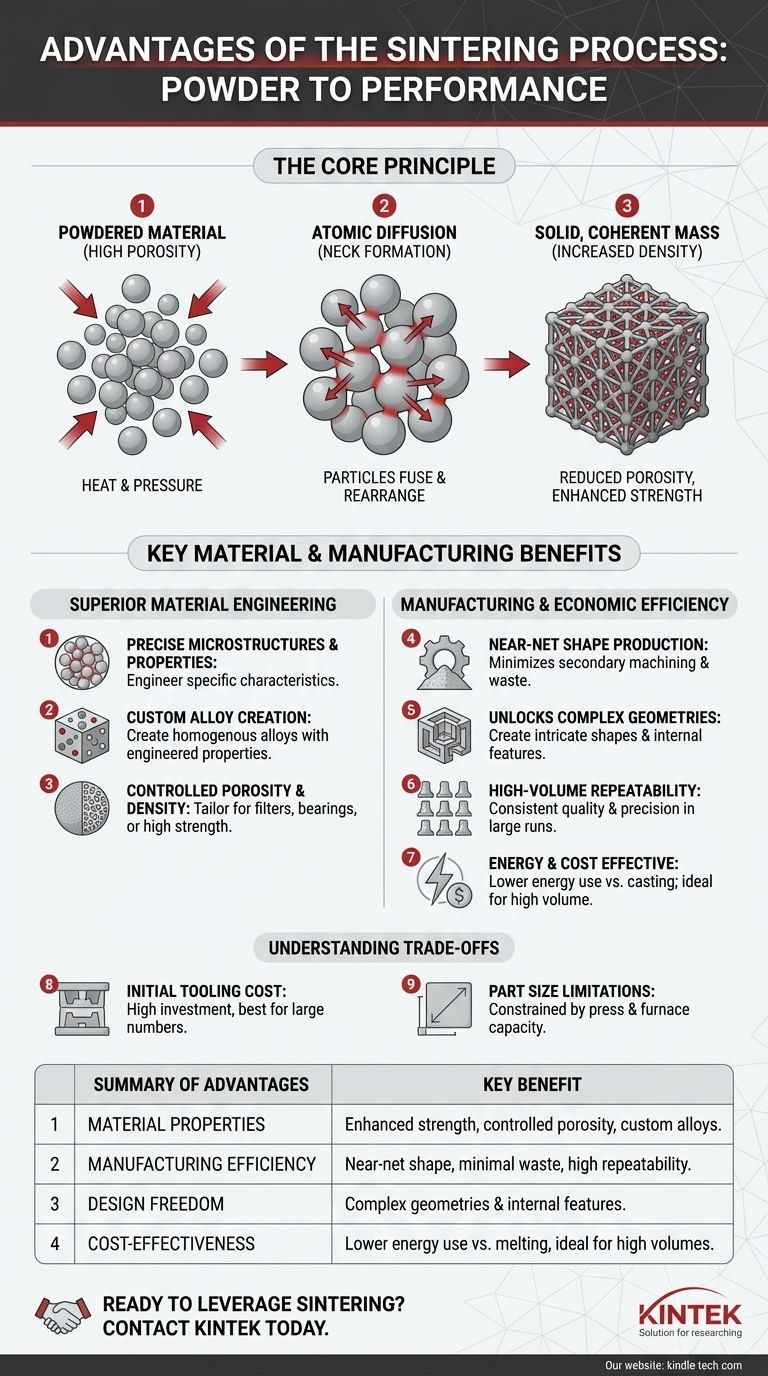

El principio fundamental: Transformar el polvo en resistencia

La sinterización es un proceso de difusión atómica. Al calentar un polvo compactado a una temperatura por debajo de su punto de fusión, los átomos en los puntos de contacto de las partículas se difunden a través de los límites, fusionando las partículas y creando una pieza sólida.

Reducción de la porosidad y aumento de la densidad

El componente inicial es un polvo compactado con un espacio vacío significativo, o porosidad, entre las partículas. Durante la sinterización, las partículas se fusionan y se reordenan, reduciendo drásticamente este espacio vacío.

Esta reducción de la porosidad conduce a una pieza final más densa, lo cual es un factor principal en su mayor resistencia y en la mejora de la conductividad térmica y eléctrica.

Fusión de partículas para mejorar la resistencia

A medida que los átomos migran entre las partículas, forman "cuellos" en los puntos de contacto. Estos cuellos crecen con el tiempo, soldando eficazmente las partículas individuales en una única red interconectada.

Este proceso es lo que le da a una pieza sinterizada su integridad mecánica y resistencia, transformando un compacto "verde" frágil en un componente robusto y duradero.

Aleación a nivel atómico

La sinterización también es una forma eficaz de crear aleaciones. Se pueden mezclar diferentes polvos elementales, como hierro, cobre, níquel y grafito, antes de la compactación.

Durante el calentamiento, estos elementos se difunden entre sí, creando una aleación homogénea con propiedades específicas e ingenierizadas en toda la pieza final.

Ventajas de fabricación y económicas

Más allá de alterar las propiedades del material, la sinterización ofrece importantes beneficios de producción que impactan directamente en el costo y la libertad de diseño.

Lograr una forma casi final y reducir los residuos

La sinterización produce piezas que están muy cerca de sus dimensiones finales, un estado conocido como forma casi final.

Esto minimiza o incluso elimina drásticamente la necesidad de operaciones de mecanizado secundarias, lo que ahorra tiempo, reduce el desperdicio de material y disminuye el costo general. Esto hace que el proceso sea altamente eficiente y respetuoso con el medio ambiente.

Desbloqueo de geometrías complejas

El moldeo de polvo permite la creación de formas intrincadas, huecos internos y características complejas que serían difíciles, costosas o imposibles de producir con métodos sustractivos como el mecanizado.

Esta ventaja es fundamental para la producción en masa de componentes complejos como engranajes, levas y piezas estructurales de automóviles.

Repetibilidad y precisión de alto volumen

El uso de moldes duraderos y reutilizables y parámetros de proceso altamente controlados garantiza que cada pieza producida sea virtualmente idéntica.

La sinterización ofrece una excelente precisión dimensional y alta repetibilidad en tiradas de producción de miles o incluso millones de unidades, lo que garantiza una calidad y un rendimiento constantes.

Eficiencia energética y de costos

Debido a que la sinterización opera por debajo del punto de fusión del material, consume significativamente menos energía que los procesos de fundición.

Este ahorro de energía, combinado con la reducción de residuos de material y el mínimo posprocesamiento, hace que la sinterización sea un método excepcionalmente rentable para la fabricación de volumen medio a alto.

Comprender las compensaciones

Aunque potente, la sinterización no es la opción óptima para todas las aplicaciones. Comprender sus limitaciones es clave para usarla de manera efectiva.

El costo inicial de las herramientas

La creación de los troqueles y moldes de alta precisión necesarios para la compactación de polvo implica una importante inversión inicial.

Este costo inicial significa que la sinterización generalmente no es económica para producciones de muy bajo volumen o prototipos únicos. Los beneficios se obtienen cuando los costos de las herramientas se amortizan en un gran número de piezas.

Limitaciones en el tamaño de las piezas

El tamaño de una pieza sinterizada está limitado por la capacidad de la prensa de compactación y el tamaño del horno. Los componentes extremadamente grandes a menudo no son factibles con el equipo de sinterización estándar.

Preocupaciones por la porosidad residual

Si bien la sinterización reduce significativamente la porosidad, lograr una densidad del 100% es difícil y a menudo requiere procesos secundarios. Para algunas aplicaciones extremas y de alto estrés, la porosidad residual mínima podría ser un factor limitante del rendimiento en comparación con un material forjado o laminado completamente denso.

Cómo aplicar esto a su proyecto

Su elección del proceso de fabricación debe alinearse directamente con el objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una opción ideal, ya que su capacidad para crear formas casi finales con alta repetibilidad minimiza el desperdicio y los costos de posprocesamiento en grandes volúmenes.

- Si su enfoque principal son los requisitos de materiales extremos: Elija la sinterización para componentes hechos de materiales con puntos de fusión muy altos, como el tungsteno o el molibdeno, que son poco prácticos de procesar mediante fusión.

- Si su enfoque principal son las propiedades únicas del material: Utilice la sinterización cuando necesite diseñar una característica específica, como la porosidad controlada requerida para un filtro o la composición de aleación específica para un cojinete de alto rendimiento.

En última instancia, la adopción de la sinterización le permite diseñar tanto el material como el proceso de fabricación simultáneamente para obtener un resultado óptimo.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Propiedades del material | Resistencia mejorada, porosidad controlada y creación de aleaciones personalizadas. |

| Eficiencia de fabricación | Producción de forma casi final, residuos mínimos y alta repetibilidad. |

| Libertad de diseño | Capacidad para crear geometrías complejas y características internas. |

| Rentabilidad | Menor consumo de energía en comparación con los procesos de fusión, ideal para grandes volúmenes. |

¿Listo para aprovechar la sinterización para las necesidades de producción de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización avanzados. Nuestras soluciones le ayudan a lograr propiedades superiores del material y eficiencia de fabricación. Contáctenos hoy para discutir cómo podemos apoyar su proyecto con herramientas de sinterización confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica