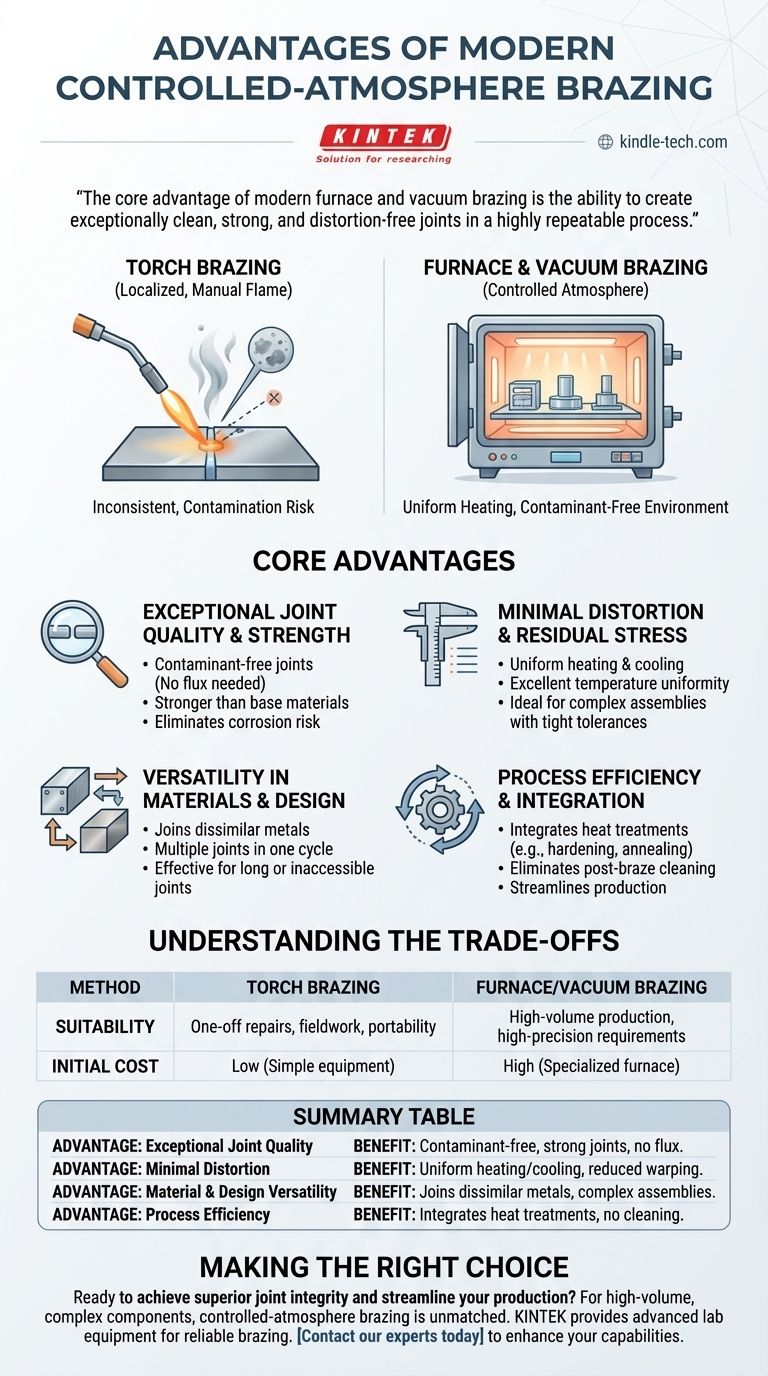

Aunque su pregunta trata sobre la soldadura fuerte con soplete, las ventajas más significativas en la fabricación moderna provienen de métodos de atmósfera controlada como la soldadura fuerte en horno y al vacío. Estos procesos ofrecen un control, limpieza y resistencia superiores, lo que los hace ideales para ensamblajes complejos o de alta precisión donde los métodos manuales con soplete introducirían inconsistencias y contaminación.

La ventaja fundamental de la soldadura fuerte moderna en horno y al vacío es la capacidad de crear uniones excepcionalmente limpias, fuertes y sin distorsiones en un proceso altamente repetible. Esto se logra controlando con precisión el calentamiento y enfriamiento de todo el ensamblaje dentro de una atmósfera protectora, eliminando la necesidad de fundentes corrosivos.

Comprender la soldadura fuerte en horno y al vacío

La soldadura fuerte con soplete implica una llama localizada aplicada manualmente. En contraste, la soldadura fuerte en horno y al vacío calientan todo el ensamblaje del componente dentro de una cámara sellada. Esta diferencia fundamental es la fuente de sus principales ventajas.

Calidad y resistencia de unión excepcionales

El entorno controlado es clave para la calidad. Al eliminar el oxígeno y otros contaminantes, estos métodos producen uniones superiores.

Esto da como resultado una unión libre de contaminantes, ya que se previene la formación de impurezas como óxidos o son eliminadas por el vacío. Este proceso elimina el riesgo de inclusiones de fundente o corrosión que pueden comprometer la unión con el tiempo.

La unión final es a menudo más fuerte que los propios materiales base. El metal de aporte forma una película delgada y uniforme que proporciona alta integridad y resistencia sin fusionar o dañar los metales base.

Distorsión mínima y tensión residual

El calentamiento y enfriamiento uniformes son críticos para mantener la precisión dimensional de los componentes.

La soldadura fuerte en horno y al vacío proporcionan una excelente uniformidad de temperatura en toda la pieza. Este ciclo de calentamiento y enfriamiento lento y uniforme reduce drásticamente las tensiones internas que causan deformación y distorsión.

Esta precisión hace que el proceso sea ideal para ensamblajes complejos y delicados donde mantener tolerancias estrictas es innegociable.

Versatilidad en materiales y diseño

Estos métodos no se limitan a unir metales simples e idénticos.

Sobresalen en la unión de metales disímiles y piezas con diferentes espesores, lo cual puede ser muy difícil con otros métodos.

El proceso permite la creación de múltiples uniones a la vez. Un ensamblaje complejo completo con docenas de puntos de conexión puede soldarse en un solo ciclo, asegurando consistencia.

También es muy eficaz para uniones largas o inaccesibles, ya que el metal de aporte es atraído hacia los espacios de manera uniforme por acción capilar.

Eficiencia e integración del proceso

Más allá de simplemente unir piezas, la soldadura fuerte en horno se puede combinar con otros pasos esenciales de fabricación.

El proceso puede integrar tratamientos térmicos como endurecimiento, recocido o endurecimiento por envejecimiento en un solo ciclo de horno. Esto ahorra tiempo y costes significativos al eliminar pasos de fabricación separados.

Debido a que el proceso es tan limpio, elimina la necesidad de limpieza posterior a la soldadura fuerte para eliminar el fundente, agilizando la producción.

Comprender las compensaciones

Aunque son potentes, estos métodos no son universalmente aplicables. Sus limitaciones principales son el coste y la escala.

El equipo requerido —un horno de vacío o de atmósfera especializado— representa una inversión de capital significativa en comparación con un simple soplete de soldadura fuerte.

Esto hace que la soldadura fuerte en horno y al vacío sean más adecuadas para tiradas de producción de alto volumen o aplicaciones donde se requiere la máxima integridad de unión, como en las industrias aeroespacial o médica. Son menos prácticas para reparaciones únicas o trabajo de campo.

Tomar la decisión correcta para su objetivo

Seleccionar el método de soldadura fuerte adecuado depende totalmente de los requisitos específicos de su proyecto en cuanto a precisión, escala y coste.

- Si su enfoque principal es la producción de alto volumen de piezas complejas y de alta precisión: La soldadura fuerte en horno o al vacío es la opción superior por su repetibilidad, resistencia y capacidades de tratamiento térmico integrado.

- Si su enfoque principal es la portabilidad, el bajo coste inicial o reparaciones simples únicas: Un método manual como la soldadura fuerte con soplete es más práctico y rentable, a pesar de requerir más habilidad del operador y ofrecer menos control del proceso.

En última instancia, comprender las ventajas distintas de la soldadura fuerte en atmósfera controlada le permite elegir el proceso que ofrezca la calidad y eficiencia necesarias para su aplicación.

Tabla de resumen:

| Ventaja | Beneficio |

|---|---|

| Calidad de unión excepcional | Uniones libres de contaminantes y fuertes sin riesgo de fundente o corrosión. |

| Distorsión mínima | El calentamiento/enfriamiento uniforme reduce la deformación para tolerancias estrictas. |

| Versatilidad de material y diseño | Une metales disímiles y ensamblajes complejos en un solo ciclo. |

| Eficiencia del proceso | Integra tratamientos térmicos y elimina la limpieza posterior a la soldadura fuerte. |

¿Listo para lograr una integridad de unión superior y optimizar su proceso de producción?

Para la fabricación de gran volumen de componentes complejos o de alta precisión, el entorno controlado de la soldadura fuerte en horno o al vacío es inigualable. Garantiza resultados consistentes, limpios y fuertes lote tras lote.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de soldadura fuerte fiables. Nuestra experiencia ayuda a laboratorios y fabricantes a optimizar sus operaciones de unión para obtener la máxima eficiencia y calidad.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de soldadura fuerte y satisfacer las necesidades específicas de su aplicación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo simulan los equipos de calentamiento a alta temperatura el entorno de servicio de las cerámicas? Estrategias de prueba expertas

- ¿Cuál es el medio de enfriamiento más comúnmente utilizado? Descubra por qué el aceite es el caballo de batalla de la metalurgia

- ¿Qué es un horno de sinterización al vacío? Desbloquee la pureza y el rendimiento en materiales avanzados

- ¿Por qué es necesario un horno de secado al vacío para el tratamiento del polvo WTaVTiZrx? Logre un revestimiento láser de alta densidad y sin defectos

- ¿Qué es la pirólisis ultrarrápida? Obtenga productos químicos de alto valor a partir de biomasa en milisegundos

- ¿Qué es el metal sinterizado? Una guía completa sobre su proceso y beneficios

- ¿Cuáles son las 4 técnicas de calentamiento utilizadas para la soldadura fuerte? Encuentre su método ideal para uniones más fuertes

- ¿Cuál es la necesidad de desaglomerar las membranas cerámicas de LLZO? Asegure la integridad con las soluciones térmicas de KINTEK