En esencia, la carburación es un proceso de cementación utilizado para impartir una capa superficial dura y resistente al desgaste a componentes fabricados con acero de baja aleación y tenaz. Esta técnica se aplica predominantemente a piezas que deben soportar alta presión superficial y fricción, manteniendo al mismo tiempo un núcleo dúctil y resistente a los golpes. Ejemplos comunes incluyen engranajes, cojinetes, árboles de levas y ejes de transmisión.

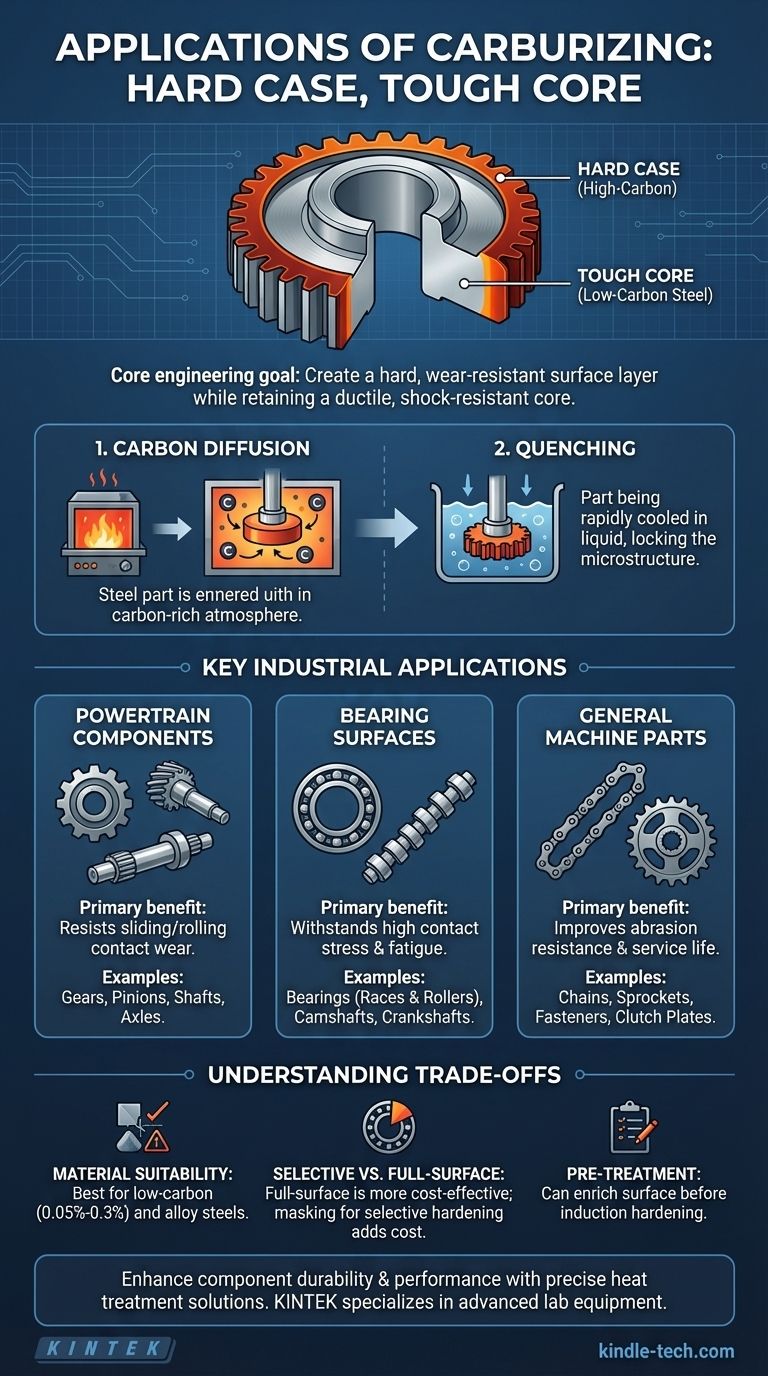

La aplicación principal de la carburación es crear un componente tipo compuesto a partir de una sola pieza de acero con bajo contenido de carbono: una "caja" dura y con alto contenido de carbono para la resistencia al desgaste en el exterior, y un "núcleo" blando y con bajo contenido de carbono para la tenacidad y ductilidad en el interior.

El objetivo de ingeniería: una capa dura y un núcleo tenaz

El valor de la carburación proviene de su capacidad para crear dos propiedades de material distintas dentro de una sola pieza, algo que es fundamental para aplicaciones mecánicas exigentes.

Cómo logra esta dualidad

La carburación implica calentar una pieza de acero con bajo contenido de carbono en una atmósfera rica en carbono. Los átomos de carbono se difunden en la superficie del acero, aumentando significativamente el contenido de carbono de la capa exterior.

Después de esta etapa de difusión, la pieza se templa (enfriamiento rápido). Este paso final fija la nueva microestructura rica en carbono, creando una capa superficial muy dura conocida como "caja", mientras que el interior no afectado permanece como el "núcleo".

La ventaja resultante

El componente final tiene una caja dura que puede resistir el desgaste, la abrasión y la fatiga superficial. Simultáneamente, el núcleo tenaz permanece dúctil y capaz de absorber cargas de choque e impacto sin fracturarse.

Aplicaciones industriales clave

Esta naturaleza única de doble propiedad hace que la carburación sea esencial para la fabricación de componentes críticos en diversas industrias, especialmente en la automotriz y aeroespacial.

Componentes de tren motriz de alto desgaste

Los componentes que transmiten potencia a través del contacto directo metal-metal dependen en gran medida de la carburación. El proceso proporciona la durabilidad superficial necesaria para evitar fallas prematuras por fricción.

Los ejemplos incluyen:

- Engranajes y piñones: Resisten el contacto constante de deslizamiento y rodadura de los dientes de los engranajes.

- Ejes y semiejes: Soportan el esfuerzo torsional mientras resisten el desgaste en los puntos de contacto de los cojinetes y sellos.

Superficies de cojinetes de alto impacto

Las piezas sometidas a altas tensiones de contacto y fricción de rodadura son candidatas ideales para la carburación. La caja dura evita la indentación y la fatiga de la superficie.

Los ejemplos incluyen:

- Cojinetes (pistas y rodillos): Soportan cargas inmensas y repetitivas sin deformarse.

- Árboles de levas y cigüeñales: Resisten el desgaste de los levantaválvulas, seguidores y bielas.

Componentes generales de maquinaria

La carburación también se utiliza para una amplia gama de otras piezas de máquinas donde la durabilidad de la superficie es una preocupación principal.

Los ejemplos incluyen:

- Cadenas y piñones: Resisten la abrasión y la fricción.

- Platos de embrague y sujetadores: Mejoran la vida útil a la fatiga y las características de desgaste.

Comprender las compensaciones

Aunque potente, la carburación no es una solución universal. Su aplicación se rige por limitaciones específicas de material y diseño.

La idoneidad del material no es universal

La carburación está diseñada específicamente para aceros con bajo contenido de carbono y aceros aleados, típicamente con un contenido de carbono entre 0.05% y 0.3%. Es ineficaz en aceros de carbono medio o alto, que ya tienen suficiente carbono para el endurecimiento total.

Endurecimiento selectivo versus de superficie completa

El proceso es más rentable cuando se endurece la superficie completa de un componente. Si bien se pueden enmascarar áreas específicas con una pintura "stop-off" para evitar la difusión de carbono, esto agrega mano de obra y costos significativos al proceso.

Un paso de pretratamiento

En algunas aplicaciones, la carburación no es el paso final. Se puede utilizar para enriquecer la superficie de una pieza con carbono antes de realizar un proceso de endurecimiento más localizado, como el endurecimiento por inducción.

Tomar la decisión correcta para su aplicación

La selección de un proceso de tratamiento térmico requiere hacer coincidir el método con el objetivo de ingeniería.

- Si su enfoque principal es una resistencia excepcional al desgaste y a la fatiga en una pieza sometida a cargas de choque: La carburación es una opción ideal para crear la caja dura y el núcleo tenaz necesarios en componentes de acero con bajo contenido de carbono como los engranajes.

- Si su enfoque principal es el endurecimiento rentable de piezas de gran volumen: La carburación es altamente automatizable y bien comprendida, lo que la convierte en una excelente opción para tratar lotes completos de componentes.

- Si su enfoque principal es el endurecimiento altamente selectivo o localizado: Considere si el carburado de toda la superficie es aceptable; de lo contrario, el enmascaramiento puede ser costoso y los métodos alternativos pueden ser más eficientes.

Comprender los principios de la carburación le permite diseñar y fabricar componentes con una longevidad y un rendimiento superiores.

Tabla resumen:

| Categoría de aplicación | Ejemplos clave | Beneficio principal |

|---|---|---|

| Componentes del tren motriz | Engranajes, Piñones, Ejes | Resiste el desgaste por contacto deslizante/rodante |

| Superficies de cojinetes | Cojinetes, Árboles de levas, Cigüeñales | Soporta altas tensiones de contacto y fatiga |

| Piezas generales de maquinaria | Cadenas, Piñones, Sujetadores | Mejora la resistencia a la abrasión y la vida útil |

¿Necesita mejorar la durabilidad y el rendimiento de sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico precisos como la carburación. Ya sea que esté desarrollando engranajes, cojinetes u otras piezas críticas, nuestras soluciones lo ayudan a lograr el equilibrio perfecto entre una caja dura y resistente al desgaste y un núcleo tenaz y dúctil.

Analicemos cómo podemos apoyar las necesidades de su laboratorio. ¡Contacte a nuestros expertos hoy para encontrar el equipo adecuado para su aplicación!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos