En esencia, la sinterización de metales es un proceso de fabricación que transforma el metal en polvo en una pieza sólida y funcional sin fundir el material. Esto se logra mediante el uso de calor y presión para unir las partículas, lo que desbloquea ventajas significativas en costo, complejidad geométrica y versatilidad de materiales que a menudo son inalcanzables con métodos tradicionales como el mecanizado o la fundición.

El valor principal de la sinterización radica en su capacidad única para producir piezas de forma neta altamente complejas en grandes volúmenes a un bajo costo por pieza, especialmente cuando se trabaja con materiales que son difíciles o imposibles de fundir y mecanizar.

Cómo la sinterización crea valor

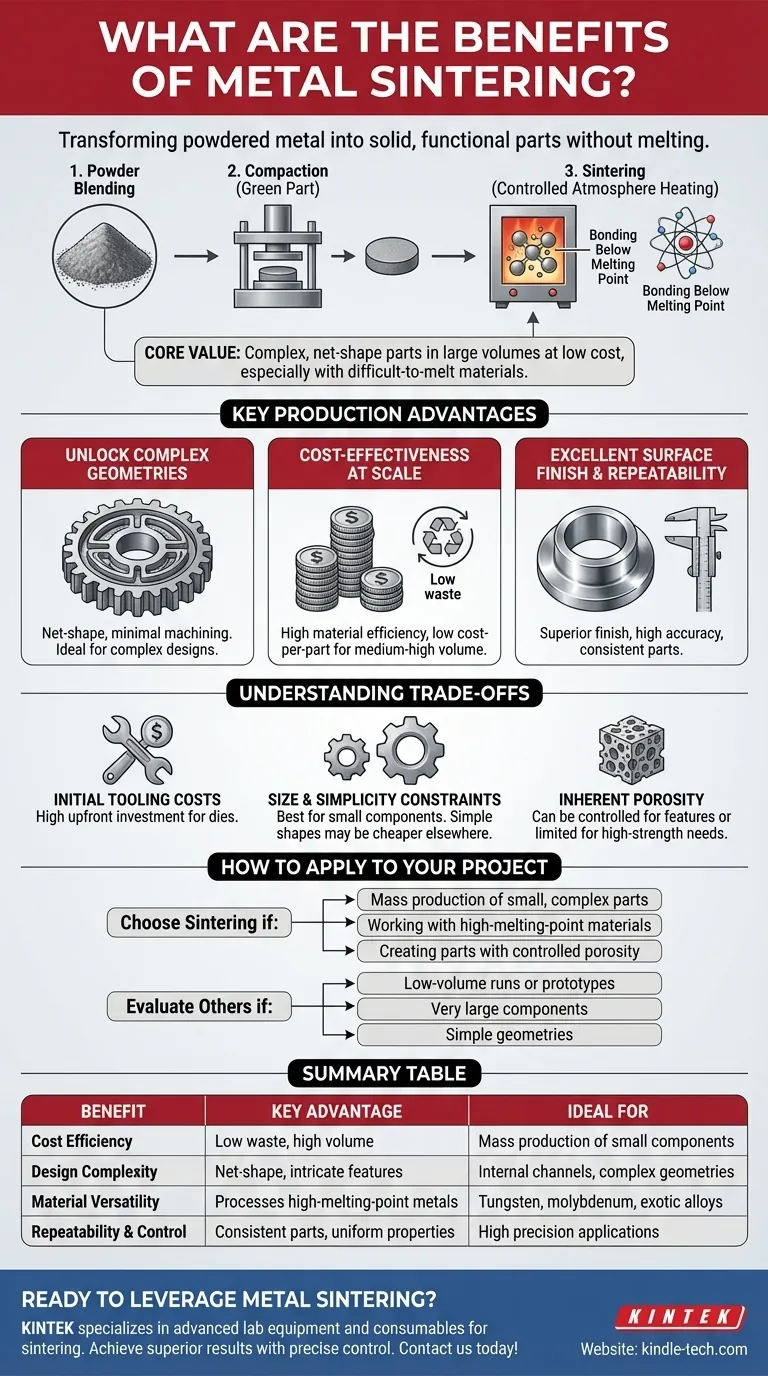

El proceso de sinterización en sí mismo es la fuente de sus beneficios clave. Implica tres pasos fundamentales: mezclar polvos metálicos, compactarlos en la forma deseada (una "pieza en verde") y calentarlos en un horno de atmósfera controlada para unir las partículas.

Unión por debajo del punto de fusión

La característica definitoria de la sinterización es que la fase de calentamiento ocurre por debajo del punto de fusión del material.

Esta difusión a nivel atómico fusiona las partículas, desarrollando "cuellos sinterizados" que reducen los poros internos y aumentan drásticamente la resistencia, densidad y conductividad de la pieza. Este enfoque es mucho más eficiente energéticamente que la fundición y el moldeo.

Desbloqueo de materiales de alto rendimiento

Debido a que evita la fusión, la sinterización es uno de los pocos métodos viables para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. Esto abre la puerta a aplicaciones de alta resistencia y alta temperatura como álabes de turbinas y herramientas especializadas.

Lograr un control superior del material

El proceso comienza con polvos formulados con precisión. Esto otorga a los fabricantes un control excepcional sobre la pureza, uniformidad y tamaño de grano de la pieza final. El resultado es una operación altamente repetible que produce piezas consistentes con propiedades uniformes y sin riesgo de inclusiones o contactos de unión que pueden ocurrir en la fundición.

Ventajas clave de producción

Cuando se aplica correctamente, la sinterización proporciona una poderosa ventaja competitiva en la fabricación. Sobresale donde otros procesos tienen dificultades con el costo, la complejidad o la consistencia.

Desbloqueo de geometrías complejas

La sinterización es un proceso de forma neta o casi forma neta. Esto significa que las piezas salen del utillaje muy cerca de sus dimensiones finales, con características intrincadas como canales internos, curvas no mecanizables o densidades variables incorporadas.

Esta capacidad elimina o reduce drásticamente la necesidad de mecanizado secundario, lo que ahorra tiempo y costos significativos, especialmente para diseños complejos producidos en masa.

Rentabilidad a escala

El proceso es notablemente eficiente con las materias primas, generando muy pocos residuos en comparación con los métodos sustractivos como el mecanizado CNC.

Si bien la inversión inicial en herramientas de compactación puede ser sustancial, el bajo desperdicio de material y la alta velocidad de producción hacen que el costo por pieza sea extremadamente bajo para tiradas de producción de volumen medio a alto.

Excelente acabado superficial y repetibilidad

Las piezas sinterizadas suelen tener excelentes acabados superficiales directamente del horno, lo que a menudo elimina la necesidad de pasos de posprocesamiento como el rectificado o el pulido. El uso de herramientas robustas garantiza que cada pieza sea una copia altamente precisa y repetible de la anterior.

Comprender las compensaciones

Ningún proceso es perfecto para todas las aplicaciones. La objetividad requiere comprender las limitaciones de la sinterización para determinar si es la opción correcta.

Costos iniciales de herramientas

El principal inconveniente es el alto costo inicial de los troqueles de acero endurecido y las herramientas necesarias para la compactación. Esto hace que la sinterización sea económicamente inviable para prototipos, piezas únicas o producción de muy bajo volumen.

Restricciones de tamaño y simplicidad

El proceso generalmente es más adecuado para producir componentes relativamente pequeños. La inmensa presión requerida para la compactación hace que la fabricación de piezas muy grandes sea poco práctica o prohibitivamente costosa. De manera similar, las geometrías muy simples pueden ser más baratas de producir con otros métodos.

Porosidad inherente

Si bien el proceso reduce significativamente la porosidad, rara vez la elimina por completo sin operaciones secundarias. Para aplicaciones que exigen una integridad de vacío absoluta o la mayor resistencia a la fatiga posible, esta porosidad residual puede ser un factor limitante. Sin embargo, esta misma característica se puede aprovechar para crear piezas con porosidad controlada, como cojinetes autolubricantes o filtros.

Cómo aplicar esto a su proyecto

Elegir el proceso de fabricación correcto depende completamente de los objetivos específicos de su proyecto en cuanto a costo, volumen, material y complejidad.

- Si su enfoque principal es la producción en masa de una pieza metálica pequeña y compleja: La sinterización es probablemente la solución más rentable y capaz.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión o exóticos: La sinterización puede ser la única opción de fabricación práctica disponible.

- Si su enfoque principal es una tirada de bajo volumen o un componente muy grande: Primero debe evaluar el mecanizado CNC, la fundición o la fabricación.

- Si su enfoque principal es crear una pieza con porosidad controlada: La sinterización ofrece capacidades únicas que otros procesos no pueden replicar.

En última instancia, la sinterización de metales proporciona una poderosa ventaja estratégica cuando sus puntos fuertes se alinean con las demandas de la pieza y la escala de producción.

Tabla resumen:

| Beneficio | Ventaja clave | Ideal para |

|---|---|---|

| Eficiencia de costos | Bajo desperdicio de material, producción de alto volumen | Producción en masa de componentes pequeños |

| Complejidad del diseño | Piezas de forma neta con características intrincadas | Canales internos, geometrías complejas |

| Versatilidad de materiales | Procesa metales de alto punto de fusión | Tungsteno, molibdeno, aleaciones exóticas |

| Repetibilidad y control | Piezas consistentes con propiedades uniformes | Aplicaciones que requieren alta precisión |

¿Listo para aprovechar el poder de la sinterización de metales para las necesidades de su laboratorio o producción?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para los procesos de sinterización. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestra experiencia puede ayudarlo a lograr resultados superiores con un control preciso de la temperatura y un rendimiento constante.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación e impulsar la eficiencia en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura