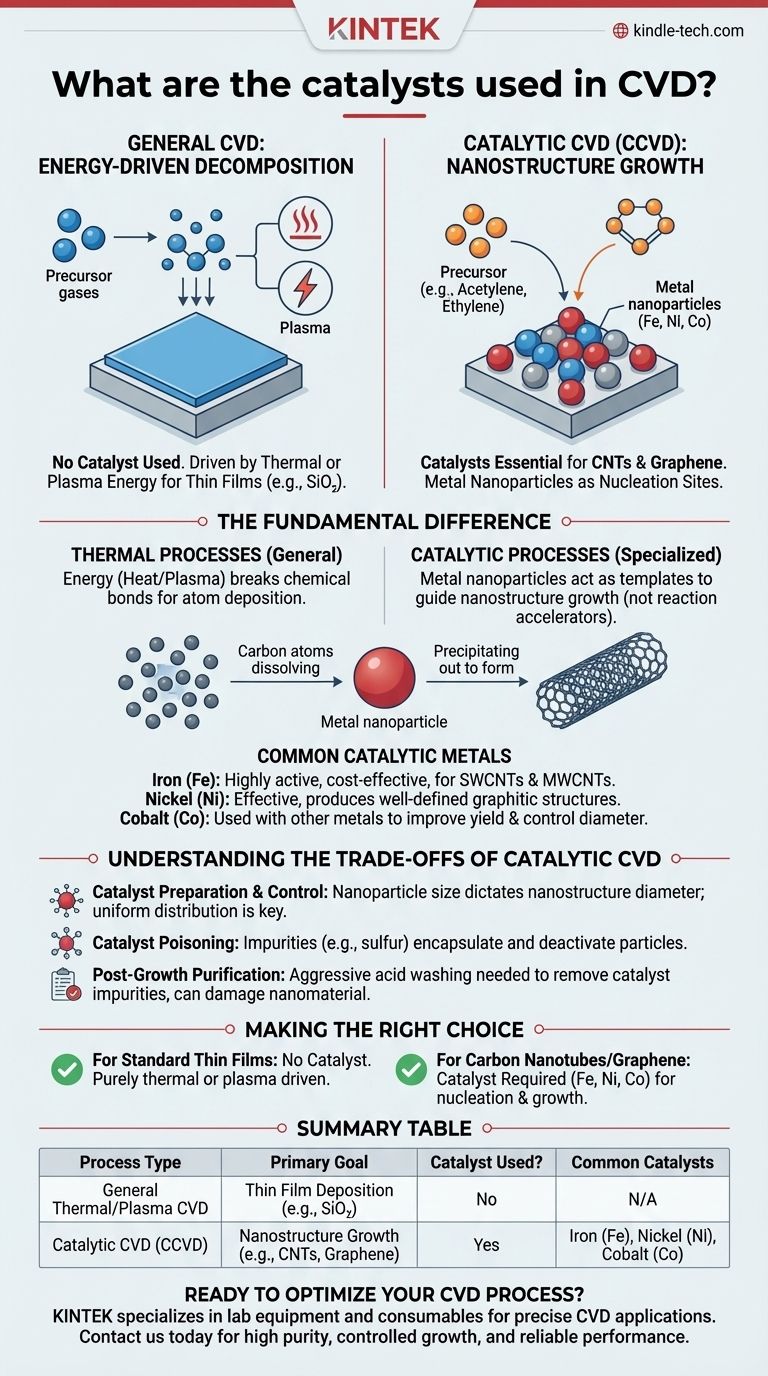

Contrariamente a una suposición común, la mayoría de los procesos de Deposición Química de Vapor (CVD) no son catalíticos. Se impulsan principalmente por energía térmica, donde las altas temperaturas descomponen los gases precursores para depositar una película delgada sobre un sustrato. Sin embargo, un subcampo crítico, a menudo llamado CVD Catalítica (CCVD), se basa en catalizadores metálicos con el propósito específico de hacer crecer nanoestructuras unidimensionales o bidimensionales como nanotubos de carbono y grafeno.

La distinción principal es esta: la CVD general para películas delgadas utiliza energía (calor, plasma) para impulsar las reacciones, mientras que la CVD especializada para nanomateriales como los nanotubos de carbono utiliza nanopartículas metálicas (típicamente hierro, níquel o cobalto) como sitios de nucleación para modelar y guiar el crecimiento.

La diferencia fundamental: Procesos térmicos vs. catalíticos

El término "CVD" cubre una amplia gama de procesos. Comprender si se necesita un catalizador depende completamente del material que se pretende crear.

Cómo funciona la CVD general: Descomposición impulsada por energía

La mayoría de los procesos de CVD se utilizan para depositar películas delgadas uniformes, como dióxido de silicio en un chip de computadora.

En este contexto, no hay catalizador. La reacción se inicia añadiendo energía a los gases precursores dentro de una cámara. Esta energía, generalmente de calor (CVD térmica) o plasma (PECVD), rompe los enlaces químicos en las moléculas de gas, permitiendo que los átomos deseados se depositen sobre el sustrato calentado.

Donde los catalizadores se vuelven esenciales: Crecimiento de nanoestructuras

La necesidad de un catalizador surge al hacer crecer estructuras cristalinas altamente específicas, las más famosas son los nanotubos de carbono (NTC) y el grafeno.

Aquí, el objetivo no es solo depositar una capa uniforme de átomos. El proceso debe controlarse para formar una disposición atómica específica: una lámina enrollada para un nanotubo o una red plana para el grafeno. Aquí es donde las partículas de catalizador metálico se vuelven indispensables.

El papel del "catalizador" en el crecimiento de nanomateriales

En el contexto del crecimiento de NTC o grafeno, el "catalizador" es típicamente una nanopartícula metálica que actúa como semilla para el crecimiento. Los metales más comunes son del grupo de transición.

El mecanismo: Un sitio de nucleación, no un acelerador de reacción

La partícula metálica no es un catalizador en el sentido tradicional de reducir la energía de activación para toda la reacción. En cambio, sirve como un sitio líquido o semilíquido donde los gases precursores que contienen carbono (como el acetileno o el etileno) pueden descomponerse.

Los átomos de carbono se disuelven en la nanopartícula metálica hasta que se sobresatura. El carbono luego precipita para formar la estructura grafítica altamente ordenada de un nanotubo o una lámina de grafeno. La partícula esencialmente modela el crecimiento.

Metales catalíticos comunes

La elección del metal es crítica para controlar la nanoestructura resultante. Los catalizadores más utilizados son:

- Hierro (Fe): Altamente activo y rentable, a menudo utilizado para el crecimiento de NTC de pared simple y de pared múltiple.

- Níquel (Ni): Otro catalizador altamente efectivo, conocido por producir estructuras grafíticas bien definidas.

- Cobalto (Co): A menudo utilizado en combinación con otros metales (como Fe o molibdeno) para mejorar el rendimiento y controlar el diámetro de los NTC de pared simple.

Estos metales se depositan típicamente sobre un sustrato (como silicio o cuarzo) como una película delgada, que luego se deshumedece al calentarse para formar las nanopartículas necesarias.

Comprendiendo las ventajas y desventajas de la CVD catalítica

Aunque esencial para la síntesis de nanomateriales, el uso de catalizadores introduce desafíos únicos que no están presentes en la deposición estándar de películas delgadas.

Preparación y control del catalizador

El tamaño de la nanopartícula metálica dicta directamente el diámetro del nanotubo de carbono. Crear una distribución uniforme de nanopartículas para hacer crecer NTC uniformes es un desafío de ingeniería significativo.

Envenenamiento del catalizador

Las impurezas en los gases precursores (como el azufre) pueden "envenenar" las partículas del catalizador, haciendo que se encapsulen en carbono amorfo. Esto desactiva la partícula y detiene el proceso de crecimiento.

Purificación post-crecimiento

Una vez completado el crecimiento, el producto final contiene tanto las nanoestructuras de carbono deseadas como las partículas de catalizador metálico. Para la mayoría de las aplicaciones electrónicas o biomédicas, estas impurezas metálicas deben eliminarse mediante un lavado ácido agresivo, lo que puede dañar el nanomaterial.

Tomar la decisión correcta para su objetivo

Si necesita un catalizador o no, se determina completamente por el producto final deseado.

- Si su enfoque principal es el crecimiento de nanotubos de carbono o grafeno: Necesitará usar catalizadores metálicos como hierro, níquel o cobalto para que sirvan como sitios de nucleación y crecimiento.

- Si su enfoque principal es depositar una película delgada estándar (por ejemplo, dióxido de silicio, nitruro de silicio o silicio amorfo): No usará un catalizador; la reacción será impulsada completamente por energía externa como calor o plasma.

En última instancia, su objetivo material dicta si el proceso de CVD es puramente térmico o requiere un catalizador para guiar su estructura.

Tabla resumen:

| Tipo de proceso | Objetivo principal | ¿Se utiliza catalizador? | Catalizadores comunes |

|---|---|---|---|

| CVD térmica/plasma general | Deposición de película delgada (ej. SiO₂) | No | N/A |

| CVD catalítica (CCVD) | Crecimiento de nanoestructuras (ej. NTC, Grafeno) | Sí | Hierro (Fe), Níquel (Ni), Cobalto (Co) |

¿Listo para optimizar su proceso de CVD para nanomateriales o películas delgadas? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las herramientas y la experiencia precisas necesarias para aplicaciones de CVD tanto catalíticas como térmicas. Ya sea que esté cultivando nanotubos de carbono o depositando películas delgadas uniformes, nuestras soluciones garantizan alta pureza, crecimiento controlado y rendimiento confiable. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y acelerar su investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD