En química, la deposición es un proceso transformador donde una sustancia pasa directamente de un estado gaseoso a un estado sólido, sin pasar por la fase líquida. Las características clave de este proceso, particularmente en técnicas como la Deposición Química de Vapor (CVD), incluyen la capacidad de crear una amplia variedad de materiales, producir películas excepcionalmente puras y densas, y recubrir uniformemente incluso las superficies más complejas.

El verdadero valor de la deposición no reside solo en su capacidad para crear capas sólidas a partir de gas, sino en el excepcional nivel de control que proporciona. Permite la ingeniería precisa de las propiedades fundamentales de un material —desde su composición química hasta su estructura cristalina— a nivel microscópico.

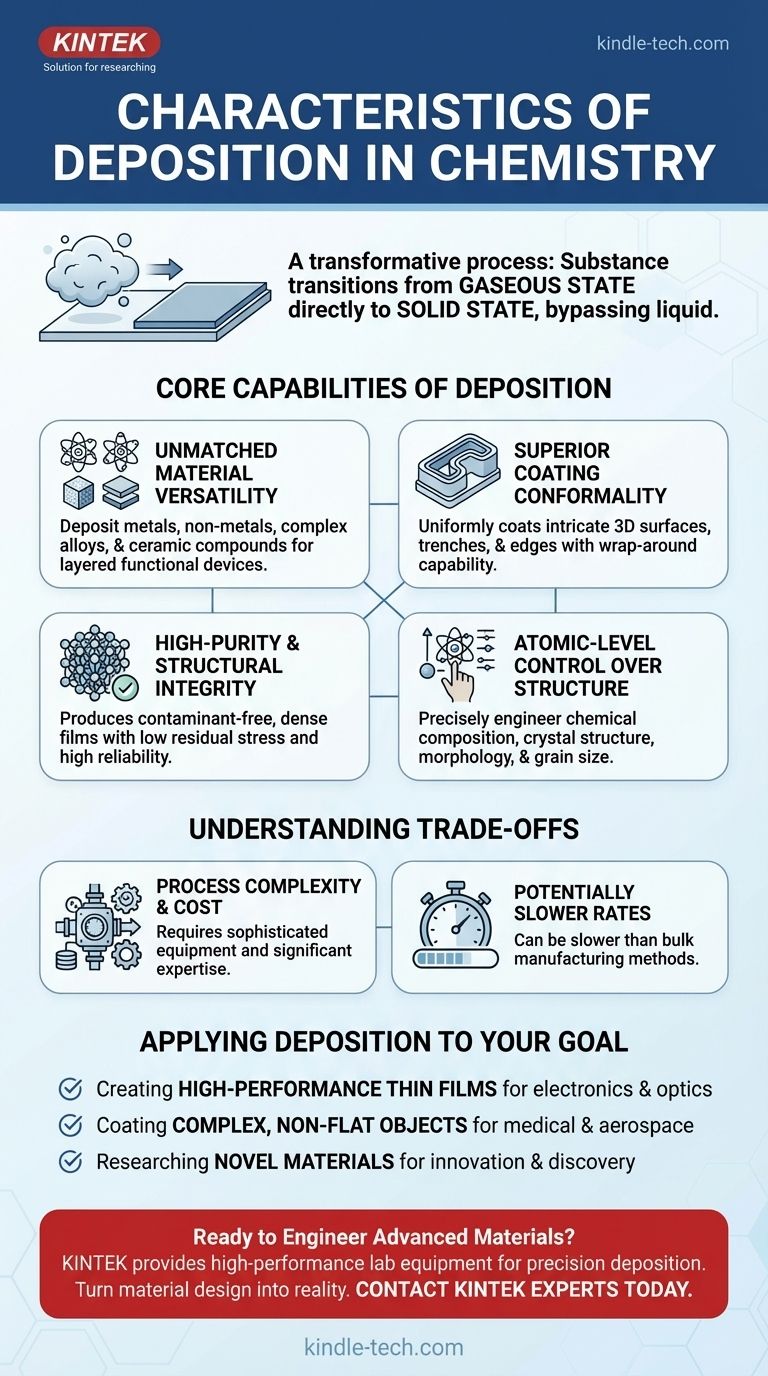

Las Capacidades Fundamentales de la Deposición

Para entender si la deposición es el enfoque correcto para una tarea, primero debe comprender sus capacidades definitorias. Estas características son lo que la hacen indispensable en campos que van desde la microelectrónica hasta la ingeniería aeroespacial.

Versatilidad de Materiales Inigualable

Las técnicas de deposición no se limitan a una sola clase de material. Son notablemente flexibles.

Puede depositar películas de metal puro, capas no metálicas como nitruro de silicio, aleaciones multicomponente complejas y capas cerámicas o compuestas altamente duraderas. Esta versatilidad lo convierte en un proceso fundamental para construir dispositivos funcionales en capas.

Conformabilidad Superior del Recubrimiento

Una característica definitoria de la deposición de vapor es su capacidad de "envoltura", conocida como conformabilidad. Los precursores gaseosos pueden acceder y recubrir todas las áreas expuestas de un sustrato, sin importar cuán intrincada sea su forma.

Esto asegura un espesor de película uniforme no solo en superficies planas, sino también dentro de zanjas, alrededor de curvas y sobre bordes afilados. Esto es crítico para proteger componentes o crear capas funcionales en objetos 3D complejos.

Alta Pureza e Integridad Estructural

El proceso está inherentemente diseñado para una alta pureza. Al utilizar gases precursores refinados en un entorno controlado, la película sólida resultante está libre de contaminantes que podrían degradar el rendimiento.

Estas películas también se caracterizan por su alta densidad ("buena densidad") y baja tensión residual. Esto significa que el recubrimiento resultante es fuerte, estable y menos propenso a agrietarse o delaminarse, lo que garantiza fiabilidad y longevidad.

Control a Nivel Atómico Sobre la Estructura

Esta es quizás la característica más potente de la deposición. Al ajustar cuidadosamente los parámetros del proceso como la temperatura, la presión y los caudales de gas, se puede manipular directamente el material final.

Se obtiene un control preciso sobre la composición química, la morfología de la superficie (textura), la estructura cristalina interna e incluso el tamaño de grano del material. Esto es similar a construir un material átomo por átomo para cumplir con especificaciones exactas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la deposición no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones y desafíos inherentes.

Complejidad y Costo del Proceso

El alto grado de control tiene un precio. Los sistemas de deposición a menudo requieren cámaras de vacío, controladores precisos de temperatura y flujo de gas, y precursores químicos de alta pureza.

Este equipo es costoso de adquirir y mantener, y operarlo eficazmente requiere una experiencia técnica significativa.

Tasas Potencialmente Más Lentas

Construir una película de alta calidad, densa y estructurada con precisión capa por capa puede ser un proceso lento en comparación con los métodos de fabricación a granel como la fundición o la galvanoplastia.

Para aplicaciones que requieren recubrimientos muy gruesos o un rendimiento extremadamente alto, la deposición puede convertirse en un cuello de botella. La compensación a menudo se encuentra entre la calidad y la velocidad.

Sensibilidad del Sustrato y los Parámetros

El éxito de la deposición depende en gran medida de la condición de la superficie del sustrato y de la estabilidad de los parámetros del proceso.

Incluso pequeñas fluctuaciones de temperatura, cambios de presión o impurezas en la superficie pueden introducir defectos en la película. Lograr resultados repetibles y de alta calidad exige un control riguroso del proceso y un entorno impecable.

Aplicando la Deposición a su Objetivo

Su decisión de utilizar la deposición debe estar impulsada por su objetivo final. El proceso sobresale en escenarios específicos donde sus características únicas proporcionan una clara ventaja.

- Si su enfoque principal es crear películas delgadas de alto rendimiento: La deposición es la elección ideal, ya que ofrece la pureza, densidad y control estructural inigualables necesarios para la electrónica, la óptica y los sensores.

- Si su enfoque principal es recubrir objetos complejos y no planos: La excelente conformabilidad de la deposición asegura una cobertura completa y uniforme que otros métodos no pueden lograr, lo que la hace perfecta para implantes médicos o componentes de turbinas.

- Si su enfoque principal es investigar nuevos materiales: El control preciso sobre la composición y la estructura cristalina hace de la deposición una herramienta esencial para la innovación y el descubrimiento en la ciencia de materiales.

En última instancia, la deposición le permite ir más allá de simplemente usar materiales para diseñarlos y construirlos activamente para un propósito específico.

Tabla Resumen:

| Característica Clave | Descripción |

|---|---|

| Versatilidad de Materiales | Deposita metales, no metales, aleaciones y cerámicas para diversas aplicaciones. |

| Conformabilidad Superior | Logra recubrimientos uniformes en superficies 3D complejas, zanjas y bordes. |

| Alta Pureza e Integridad | Produce películas densas, fuertes y libres de contaminantes con baja tensión residual. |

| Control a Nivel Atómico | Ingeniería precisa de la composición química, estructura cristalina y morfología. |

| Complejidad del Proceso | Requiere equipos sofisticados y experiencia para resultados óptimos. |

¿Listo para Diseñar Materiales Avanzados con Deposición de Precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para aprovechar el poder de la deposición química. Ya sea que esté desarrollando microelectrónica de próxima generación, creando recubrimientos duraderos para componentes aeroespaciales o realizando investigaciones innovadoras de materiales, nuestras soluciones ofrecen la pureza, el control y la fiabilidad que usted exige.

Permítanos ayudarle a convertir el diseño de materiales en realidad. Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál de las siguientes es una ventaja de usar nanotubos de carbono? Desbloquee un rendimiento de material inigualable

- ¿Cuáles son los diferentes tipos de recubrimientos ópticos? Domine el control de la luz para su sistema óptico

- ¿Cuál es la diferencia entre película gruesa y película delgada? Una guía de fabricación y rendimiento

- ¿Cuáles son los beneficios de la deposición física de vapor? Logre una dureza superior y recubrimientos duraderos

- ¿Cuál es el significado de deposición en química? De gas a sólido para ingeniería de materiales avanzados

- ¿Cómo se fabrica un blanco de pulverización catódica? La guía completa para la fabricación de blancos de alto rendimiento

- ¿Cómo se pueden utilizar los nanotubos como catalizador? Mejora del rendimiento y la durabilidad de los catalizadores metálicos

- ¿Cuáles son las ventajas de un sustrato de película delgada? Mejore la funcionalidad de la superficie para productos superiores