En esencia, la sinterización es un proceso de transformación térmica. Es un método de fabricación que utiliza calor y presión para unir partículas de un material en una masa sólida y coherente. Fundamentalmente, esto se logra a una temperatura por debajo del punto de fusión del material, basándose en la difusión atómica en lugar de la licuefacción para crear componentes fuertes y dimensionalmente precisos a partir de polvos.

Aunque a menudo se ve simplemente como una forma de endurecer polvos, la verdadera característica de la sinterización es su capacidad para diseñar con precisión la densidad final de un material. Este control permite la creación de todo, desde piezas muy densas y fuertes hasta estructuras intencionadamente porosas para aplicaciones especializadas.

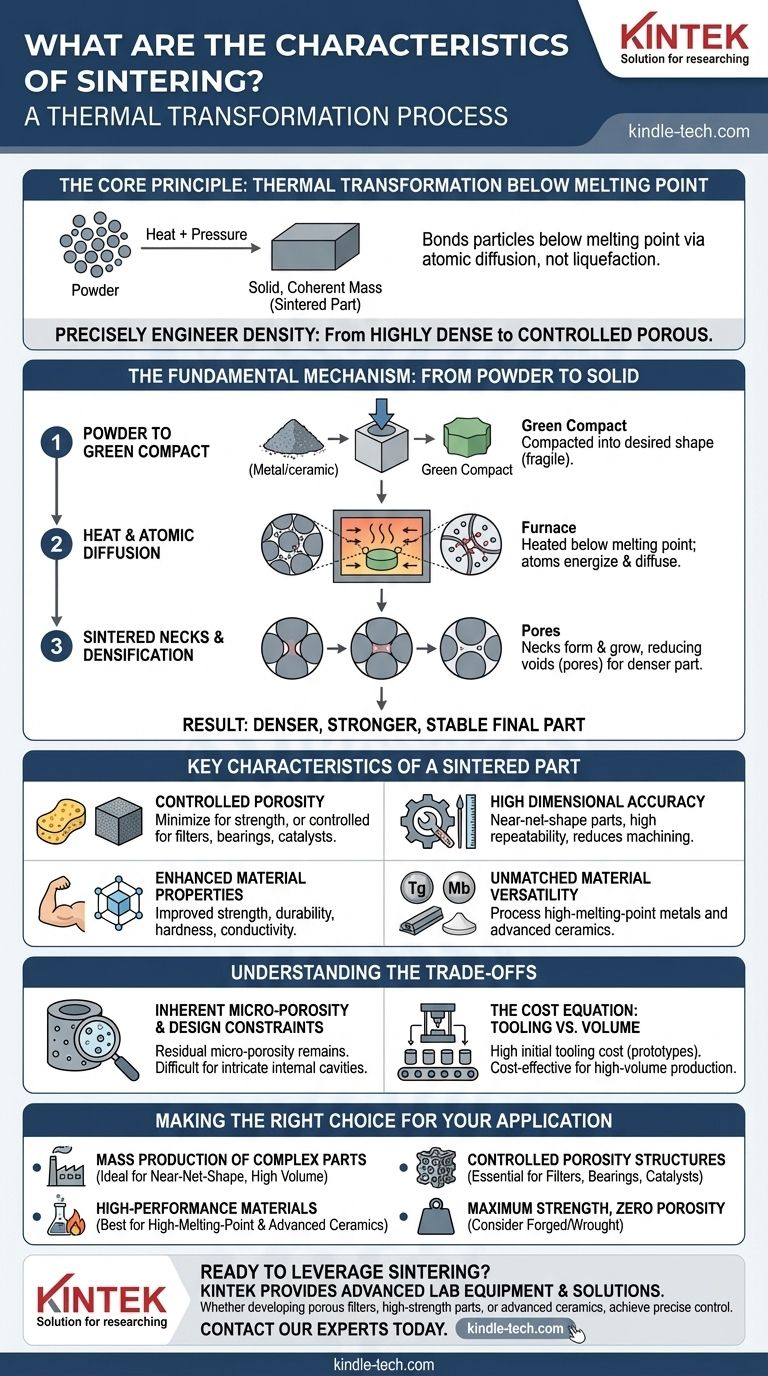

El mecanismo fundamental: del polvo al sólido

La sinterización no es un simple proceso de fusión. Es un fenómeno sofisticado de estado sólido que cambia fundamentalmente la estructura interna del material.

Del polvo a un "compacto en verde"

El proceso comienza con un polvo, que puede ser un metal, una cerámica o un compuesto. Este polvo se compacta primero en la forma deseada, a menudo utilizando una matriz y una prensa. Esta pieza inicial y frágil se conoce como "compacto en verde".

El papel del calor y la difusión atómica

El compacto en verde se calienta luego en un horno de atmósfera controlada a una temperatura por debajo de su punto de fusión. Esta energía térmica no funde el material, sino que energiza sus átomos.

Estos átomos energizados comienzan a migrar a través de los límites de las partículas individuales, un proceso llamado difusión atómica. Este movimiento fusiona las partículas donde se tocan.

Cuellos sinterizados y densificación

A medida que los átomos se difunden, forman pequeños puentes o "cuellos" entre partículas adyacentes. A medida que el proceso continúa, estos cuellos se ensanchan, acercando los centros de las partículas.

Esta acción reduce sistemáticamente el tamaño y el número de huecos, o poros, que existían entre las partículas en el compacto en verde. El resultado es una pieza final más densa, más fuerte y más estable.

Características clave de una pieza sinterizada

El proceso de sinterización confiere un conjunto único de propiedades al componente final, haciéndolo distinto de las piezas fabricadas por fundición o mecanizado.

Porosidad controlada

Una característica definitoria de las piezas sinterizadas es su porosidad. Para muchas aplicaciones estructurales, el objetivo es minimizar la porosidad para lograr la máxima densidad y resistencia.

Sin embargo, esta porosidad también puede ser una característica deliberada y controlada. Aplicaciones como los cojinetes autolubricantes, los filtros y los catalizadores dependen de una estructura porosa específica y uniforme que solo la sinterización puede producir de forma fiable.

Alta precisión dimensional

La sinterización produce piezas casi a la forma final, lo que significa que salen del horno muy cerca de sus dimensiones finales. Este alto grado de repetibilidad y precisión reduce o elimina significativamente la necesidad de costosas operaciones de mecanizado secundario.

Propiedades del material mejoradas

La formación de una estructura cristalina unida mejora drásticamente las propiedades mecánicas de la pieza. La sinterización aumenta la resistencia, la durabilidad y la dureza en comparación con el compacto de polvo sin sinterizar.

El proceso también puede mejorar la conductividad térmica y eléctrica al crear un camino continuo a través de las partículas fusionadas.

Versatilidad de materiales inigualable

La sinterización es excepcionalmente útil para materiales que son difíciles o imposibles de procesar por otros medios. Esto incluye materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, así como cerámicas avanzadas y metales duros utilizados para herramientas de corte.

Comprender las compensaciones

Aunque potente, la sinterización no es la solución ideal para todos los problemas. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Microporosidad inherente

Incluso cuando el objetivo es la densidad total, la mayoría de las piezas sinterizadas retienen cierto nivel de microporosidad residual. Esto puede hacerlas menos adecuadas que un equivalente forjado o laminado completamente denso para aplicaciones que requieren la máxima resistencia a la tracción o a la fatiga.

La ecuación de costos: herramientas vs. volumen

Las matrices y herramientas necesarias para compactar el polvo inicial son caras. Esta alta inversión inicial hace que la sinterización sea prohibitiva en costos para prototipos o tiradas de producción muy pequeñas.

Por el contrario, para la producción de alto volumen, el bajo desperdicio de material, la alta velocidad y el procesamiento secundario mínimo hacen de la sinterización un método extremadamente rentable.

Restricciones de diseño y material

Aunque la sinterización permite geometrías complejas, las cavidades internas o los socavados muy intrincados pueden seguir siendo difíciles de producir. El flujo y la compactación del polvo inicial dictan la viabilidad de un diseño dado.

Tomar la decisión correcta para su aplicación

La selección de un proceso de fabricación depende completamente de su objetivo principal. Utilice estos puntos como guía.

- Si su objetivo principal es la producción en masa de piezas complejas: La sinterización es ideal para crear componentes repetibles, casi a la forma final y en alto volumen, minimizando el costoso mecanizado.

- Si su objetivo principal es trabajar con materiales de alto rendimiento: Es uno de los pocos métodos viables para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos o cerámicas avanzadas.

- Si su objetivo principal es crear una estructura con porosidad controlada: La sinterización proporciona un control único y fiable sobre la densidad final, esencial para filtros, cojinetes y catalizadores.

- Si su objetivo principal es la máxima resistencia absoluta con cero porosidad: Un material forjado o completamente laminado puede ser una mejor opción, ya que la sinterización inherentemente deja algo de microporosidad residual.

Al comprender estas características principales, puede aprovechar eficazmente la sinterización para resolver una gama única de complejos desafíos de fabricación.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Porosidad controlada | Capacidad de crear piezas con estructuras de poros específicas y uniformes. | Permite filtros, cojinetes autolubricantes y catalizadores. |

| Alta precisión dimensional | Produce piezas casi a la forma final con precisión repetible. | Reduce o elimina el costoso mecanizado secundario. |

| Propiedades del material mejoradas | Mejora la resistencia, dureza y conductividad mediante difusión atómica. | Crea componentes duraderos y de alto rendimiento. |

| Versatilidad de materiales | Procesa metales de alto punto de fusión (tungsteno, molibdeno) y cerámicas. | Resuelve desafíos de fabricación para materiales avanzados. |

| Compensación: Microporosidad | Los poros residuales permanecen incluso en piezas densas. | Puede limitar el uso en aplicaciones que requieren la máxima resistencia absoluta. |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar su proceso de sinterización. Ya sea que esté desarrollando filtros porosos, piezas metálicas de alta resistencia o componentes cerámicos avanzados, nuestra experiencia garantiza que logre un control preciso sobre la densidad y las propiedades del material. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos únicos de sinterización de su laboratorio y ayudarlo a innovar más rápido.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del sinterizado térmico selectivo? Una alternativa de bajo costo a la impresión 3D SLS

- ¿Qué es la pulverización catódica magnetrónica de corriente continua pulsada? Logre una deposición de película delgada superior para materiales aislantes

- ¿Qué se entiende por sinterización? Una guía para la fabricación en estado sólido

- ¿Qué hace la pulverización catódica con magnetrón? Consiga recubrimientos de película delgada superiores para su laboratorio

- ¿Cuáles son las desventajas de la metalurgia de polvos? Limitaciones clave en resistencia y tamaño

- ¿El tratamiento térmico afecta la conductividad? Dominando las propiedades de los materiales para el rendimiento

- ¿Cuáles son los 3 tipos de transferencia de calor? Domina la Conducción, Convección y Radiación para tu Laboratorio

- ¿Qué es la pirólisis de lodos? Transformar los residuos en energía y recursos