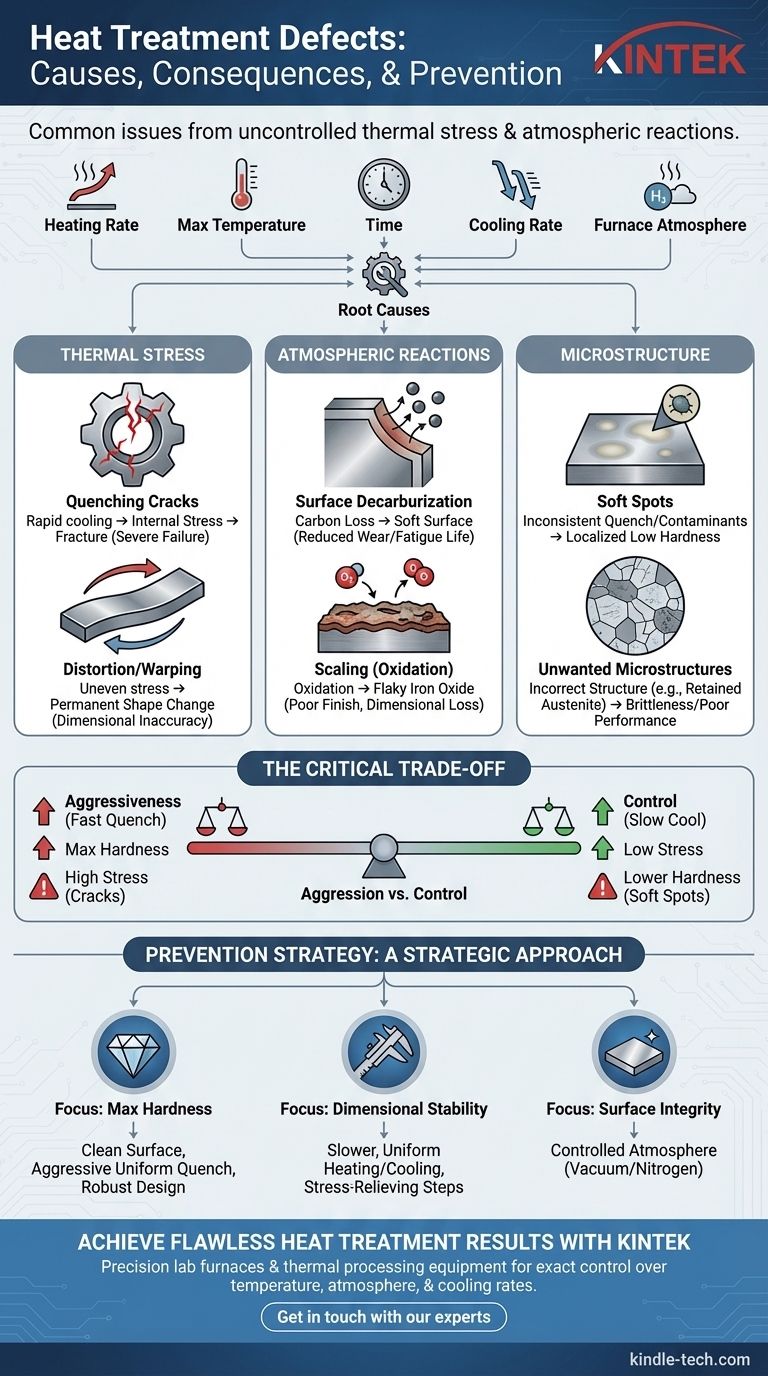

Los defectos más comunes en el tratamiento térmico incluyen grietas de temple, distorsión, descarburación, puntos blandos y formación de cascarilla superficial. Estos problemas surgen de un control inadecuado sobre las variables centrales del proceso: la velocidad de calentamiento, la temperatura máxima, la duración del calentamiento, la velocidad de enfriamiento y la composición de la atmósfera del horno.

Los defectos del tratamiento térmico no son fallas aleatorias. Son consecuencias predecibles de un desequilibrio entre el material, su geometría y el proceso térmico aplicado, siendo los problemas más críticos los que provienen del estrés térmico incontrolado y las reacciones atmosféricas.

Defectos causados por el estrés térmico

Los rápidos cambios de temperatura inherentes al tratamiento térmico crean un inmenso estrés interno dentro de un material. Si no se maneja, este estrés es la principal fuente de falla catastrófica.

Grietas de temple

Las grietas de temple son el defecto más grave del tratamiento térmico. Ocurren cuando una pieza se enfría demasiado rápido, lo que hace que diferentes secciones del material se contraigan a diferentes velocidades.

Esta contracción diferencial crea tensiones internas que exceden la resistencia a la tracción del material, lo que resulta en fracturas. Las esquinas afiladas o los cambios bruscos en el espesor de la sección son puntos de inicio comunes para estas grietas.

Distorsión y deformación

La distorsión, que incluye la deformación y los cambios de forma (ovalidad), es un resultado menos severo de las mismas tensiones térmicas que causan el agrietamiento.

Cuando se alivian las tensiones internas del calentamiento y enfriamiento, la pieza cambia de forma permanentemente. Esto es particularmente común en piezas largas y delgadas o componentes con geometría no simétrica.

Defectos por reacciones superficiales y atmosféricas

El ambiente dentro del horno juega un papel crítico. Las reacciones entre la superficie del metal calentado y la atmósfera circundante pueden degradar las propiedades del material de afuera hacia adentro.

Descarburación superficial

La descarburación es la pérdida de contenido de carbono de la superficie del acero. A altas temperaturas, los átomos de carbono pueden reaccionar con los gases de la atmósfera del horno (como el oxígeno o el vapor de agua) y difundirse fuera de la pieza.

Esto deja una capa blanda con bajo contenido de carbono en la superficie, lo que reduce drásticamente la resistencia al desgaste y la vida a la fatiga, incluso si el núcleo de la pieza está correctamente endurecido.

Formación de cascarilla (oxidación)

La formación de cascarilla es la formación de una capa gruesa y escamosa de óxido de hierro en la superficie de la pieza. Ocurre cuando el acero calentado reacciona directamente con el oxígeno en un horno de atmósfera ordinaria.

Si bien se espera una ligera formación de cascarilla, una cascarilla pesada puede arruinar el acabado superficial, interferir con los procesos de mecanizado posteriores y provocar una pérdida de precisión dimensional.

Defectos en la microestructura del material

Todo el propósito del tratamiento térmico es lograr una estructura cristalina específica y deseable (microestructura) dentro del material. Cuando el proceso es defectuoso, se obtiene una estructura indeseable o inconsistente.

Puntos blandos

Los puntos blandos son áreas localizadas en la superficie de una pieza templada que no lograron la dureza especificada.

Esto a menudo es causado por contaminantes en la superficie (como cascarilla o aceite) que aíslan la pieza del medio de temple, o por inconsistencias en el propio proceso de temple, como burbujas de vapor.

Microestructuras no deseadas

Un tratamiento térmico exitoso crea una microestructura uniforme y deseada (por ejemplo, martensita para alta dureza). Los defectos microestructurales incluyen la presencia de austenita retenida o granos grandes y gruesos.

Estas estructuras incorrectas pueden provocar fragilidad, poca resistencia al desgaste o una falla en el cumplimiento de las especificaciones de dureza, incluso si no hay grietas visibles o puntos blandos.

Comprender las compensaciones

El desafío central en el tratamiento térmico es gestionar el equilibrio fundamental entre lograr una alta dureza e introducir una fragilidad excesiva y estrés interno.

Agresividad vs. Control

Se necesita un temple muy agresivo (rápido) para lograr la máxima dureza, pero también genera el mayor estrés térmico, lo que aumenta el riesgo de grietas y distorsión.

Por el contrario, un proceso de enfriamiento más lento y controlado reduce el estrés, pero es posible que no enfríe la pieza lo suficientemente rápido como para lograr la microestructura endurecida deseada, lo que resulta en puntos blandos o una dureza general deficiente.

El papel del diseño

La geometría de la pieza es un factor crítico. Los diseños con esquinas internas afiladas, orificios profundos o cambios drásticos de espesor crean concentraciones de tensión. Estas características son altamente susceptibles al agrietamiento durante el temple, lo que obliga a comprometer la agresividad del proceso de tratamiento térmico.

Prevención de defectos: un enfoque estratégico

Controlar los resultados del tratamiento térmico requiere centrarse en el objetivo específico del componente. Su estrategia debe adaptarse a la propiedad más crítica que necesita lograr.

- Si su enfoque principal es la máxima dureza: Asegure una superficie de pieza limpia y un temple agresivo y uniforme, considerando un material más robusto o modificaciones de diseño para evitar el agrietamiento.

- Si su enfoque principal es la estabilidad dimensional: Priorice velocidades de calentamiento y enfriamiento más lentas y uniformes, y considere agregar pasos de alivio de tensión de pretratamiento para geometrías complejas.

- Si su enfoque principal es la integridad de la superficie: Debe usar una atmósfera de horno controlada (como vacío o nitrógeno) para evitar la descarburación y la formación de cascarilla.

En última instancia, la prevención de defectos consiste en establecer un control preciso sobre cada etapa del proceso térmico.

Tabla resumen:

| Tipo de defecto | Causa principal | Consecuencia clave |

|---|---|---|

| Grietas de temple | Enfriamiento rápido que causa alto estrés interno | Falla catastrófica de la pieza |

| Distorsión/Deformación | Calentamiento/enfriamiento desigual que crea estrés | Imprecisión dimensional |

| Descarburación | Pérdida de carbono de la superficie debido a la atmósfera del horno | Reducción de la dureza superficial y la vida a la fatiga |

| Formación de cascarilla | Oxidación superficial en una atmósfera incontrolada | Mal acabado superficial, pérdida dimensional |

| Puntos blandos | Temple inconsistente o contaminantes superficiales | Áreas localizadas de baja dureza |

Logre resultados impecables en el tratamiento térmico para los componentes de su laboratorio.

Defectos como el agrietamiento, la deformación y la descarburación pueden comprometer su investigación y desarrollo, lo que lleva a retrasos costosos y datos poco confiables. KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico diseñados para ofrecer el control exacto sobre la temperatura, la atmósfera y las velocidades de enfriamiento que es esencial para prevenir estos problemas comunes.

Ya sea que esté endureciendo herramientas, recociendo muestras o procesando materiales avanzados, nuestras soluciones lo ayudan a lograr resultados consistentes y de alta calidad al minimizar el estrés térmico y las reacciones atmosféricas.

Contáctenos hoy para discutir su aplicación específica y cómo podemos ayudarlo a optimizar su proceso de tratamiento térmico para obtener resultados superiores.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué se requieren homogeneizadores industriales o dispositivos de dispersión ultrasónica para la preparación de resinas fotosensibles compuestas?

- ¿Se puede comprimir y doblar el metal? La diferencia crucial entre la deformación elástica y plástica

- ¿Qué es el proceso HIP en la metalurgia de polvos? Logre una densidad total y propiedades de material superiores

- ¿Cuál es el propósito de usar un sistema de agua de enfriamiento después del pretratamiento de la paja de trigo? Optimizar el rendimiento de azúcar y la seguridad

- ¿Cuáles son las limitaciones de esta técnica FTIR? Supere los desafíos del análisis molecular

- ¿Qué tan grande es el mercado de deposición química de vapor? Proyectado para alcanzar los $53.2 mil millones para 2028

- ¿Cuáles son los dos tipos de sistemas XRF? EDXRF vs. WDXRF para un análisis preciso de materiales

- ¿Cómo se evapora el disolvente DMSO? Domine las técnicas suaves de alto vacío para muestras sensibles