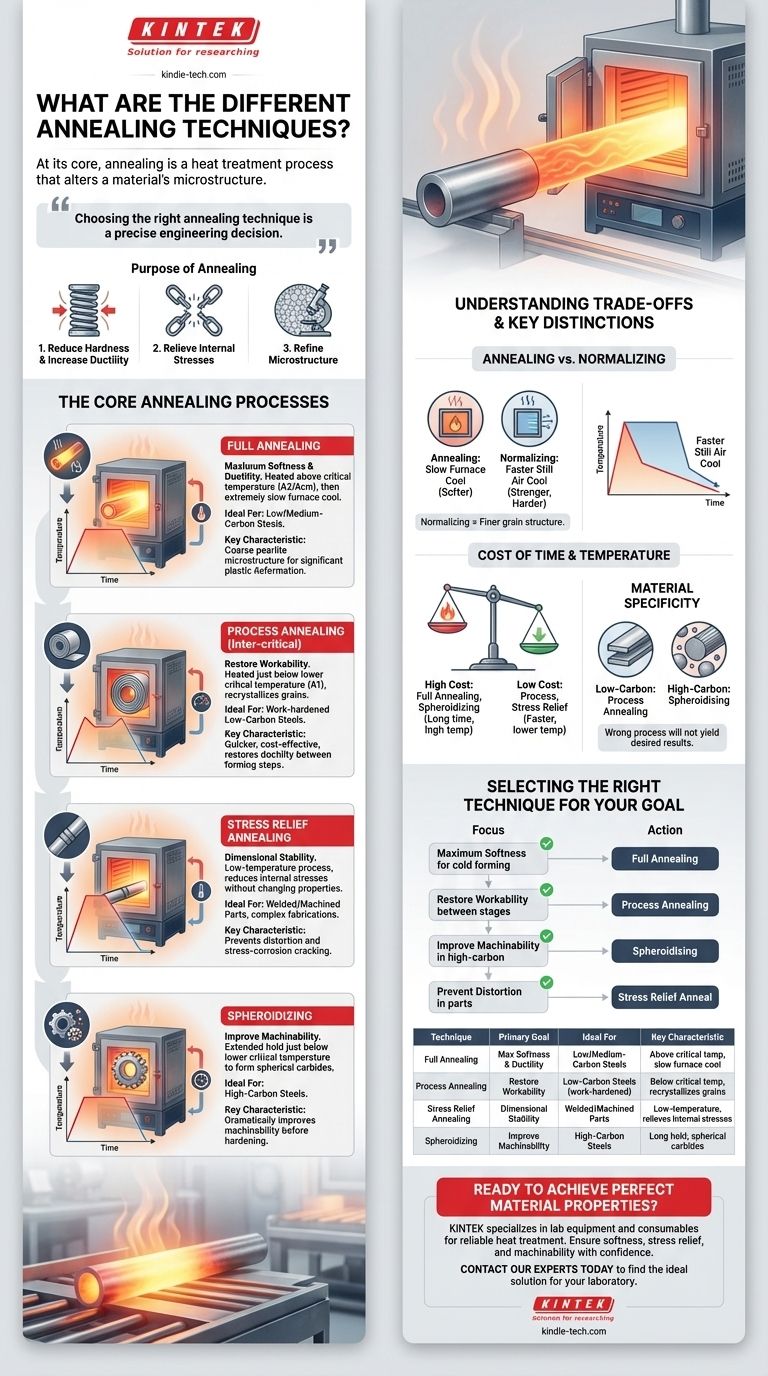

En esencia, el recocido es un proceso de tratamiento térmico que altera la microestructura de un material para lograr propiedades específicas y deseables. Las técnicas principales incluyen el recocido completo, el recocido de proceso, el recocido de alivio de tensiones y la esferoidización, cada una diferenciada por las temperaturas utilizadas y la velocidad de enfriamiento, lo que a su vez determina el estado final del material.

Elegir la técnica de recocido adecuada no se trata simplemente de calentar y enfriar un metal. Es una decisión de ingeniería precisa que relaciona un ciclo térmico específico con la composición de un material y su aplicación prevista, ya sea para maximizar la blandura, mejorar la maquinabilidad o garantizar la estabilidad dimensional.

El propósito del recocido: un repaso rápido

Antes de sumergirnos en técnicas específicas, es crucial comprender los objetivos fundamentales de cualquier proceso de recocido. Estos tratamientos están diseñados para "restablecer" las propiedades de un material de manera controlada.

Reducción de la dureza y aumento de la ductilidad

La razón más común para recocer es ablandar un material. Este proceso revierte los efectos de los tratamientos de endurecimiento o el trabajo en frío, haciendo que el material sea más dúctil y menos quebradizo. Esto es esencial para los pasos de fabricación posteriores, como el conformado en frío, el estampado o el doblado.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen tensiones internas significativas en un material. Si no se tratan, estas tensiones pueden provocar fallas prematuras o distorsión dimensional con el tiempo. El recocido proporciona una forma de aliviar estas tensiones sin cambiar significativamente las propiedades mecánicas centrales del material.

Refinamiento de la microestructura

El recocido puede producir una estructura de grano interno más uniforme y homogénea. Este refinamiento elimina las inconsistencias dentro del metal, lo que lleva a un rendimiento más predecible y confiable en servicio.

Los procesos de recocido principales

Si bien todo recocido implica calentamiento, mantenimiento y enfriamiento, los parámetros específicos de ese ciclo definen la técnica y su resultado.

Recocido completo

Este es el proceso de recocido más completo y, a menudo, el que consume más energía. El material, típicamente acero con bajo o medio contenido de carbono, se calienta por encima de su temperatura crítica superior (A3 o Acm), se mantiene el tiempo suficiente para que su estructura se transforme completamente en austenita y luego se enfría extremadamente lentamente en el horno.

El resultado es un material muy blando y dúctil con una microestructura de perlita gruesa, ideal para piezas que sufrirán una deformación plástica significativa.

Recocido de proceso (recocido intercrítico)

Esta técnica se utiliza para restaurar la ductilidad en una pieza endurecida por trabajo entre los pasos de fabricación. A diferencia del recocido completo, el material se calienta a una temperatura justo por debajo de su temperatura crítica inferior (A1).

Debido a que no se produce ningún cambio de fase, es un proceso más rápido y menos costoso. Permite que la estructura de grano del material se recristalice, aliviando las tensiones del trabajo en frío y preparándolo para futuras operaciones de conformado. Se utiliza principalmente para aceros con bajo contenido de carbono.

Recocido de alivio de tensiones

Este es un proceso de baja temperatura diseñado específicamente para reducir las tensiones internas con un impacto mínimo en la dureza y la estructura del material. La pieza se calienta a una temperatura muy por debajo del punto crítico inferior y se mantiene el tiempo suficiente para que las tensiones residuales se relajen.

Esto es fundamental para fabricaciones soldadas complejas o componentes mecanizados de precisión para garantizar que permanezcan dimensionalmente estables y no sean propensos a la corrosión por tensión.

Esferoidización

Este proceso especializado se aplica casi exclusivamente a aceros con alto contenido de carbono para lograr la máxima blandura y maquinabilidad. El material se mantiene durante un período prolongado (a menudo muchas horas) a una temperatura justo por debajo del punto crítico inferior.

Este largo tiempo de mantenimiento hace que las duras capas de carburo de hierro (cementita) en la microestructura se rompan y formen pequeños glóbulos esféricos dentro de la matriz de ferrita blanda. Esta estructura esferoidizada mejora drásticamente la maquinabilidad del acero antes de una operación de endurecimiento final.

Comprensión de las compensaciones y las distinciones clave

La elección de un proceso de recocido implica equilibrar las propiedades deseadas con el tiempo, el costo y las limitaciones del material.

Recocido vs. Normalizado: una diferencia crítica

El normalizado a menudo se discute junto con el recocido, pero produce un resultado diferente. Al igual que el recocido completo, implica calentar por encima de la temperatura crítica superior. Sin embargo, el enfriamiento se realiza en aire quieto, que es más rápido que el enfriamiento en horno.

Este enfriamiento más rápido crea una estructura de grano más fina y uniforme, lo que da como resultado un material que es ligeramente más duro y resistente que uno completamente recocido. El normalizado a menudo se elige cuando se requiere una combinación de buena ductilidad y resistencia moderada.

El costo del tiempo y la temperatura

El recocido completo y la esferoidización son los procesos más caros debido a las altas temperaturas y los tiempos de ciclo extremadamente largos, que consumen una cantidad significativa de tiempo de horno y energía.

El recocido de proceso y el recocido de alivio de tensiones son mucho más rápidos y económicos porque operan a temperaturas más bajas, lo que los hace adecuados para la producción de gran volumen donde no se requiere un ablandamiento completo.

La especificidad del material no es negociable

La eficacia de cada técnica depende en gran medida del contenido de carbono del material. El recocido de proceso es ideal para aceros con bajo contenido de carbono, mientras que la esferoidización solo es relevante para aceros con alto contenido de carbono. La aplicación del proceso incorrecto no producirá los resultados deseados.

Selección de la técnica adecuada para su objetivo

Su elección debe estar impulsada por las propiedades finales que requiere su componente. Una comprensión clara de su objetivo lo dirigirá directamente al proceso correcto.

- Si su objetivo principal es la máxima blandura para el conformado en frío severo: Utilice el recocido completo para aceros con bajo o medio contenido de carbono para lograr la mayor ductilidad posible.

- Si su objetivo principal es restaurar la trabajabilidad entre las etapas de fabricación: Utilice el recocido de proceso como un método rentable para ablandar aceros con bajo contenido de carbono endurecidos por trabajo.

- Si su objetivo principal es mejorar la maquinabilidad en acero con alto contenido de carbono: La esferoidización es la técnica necesaria para preparar el material para las operaciones de corte.

- Si su objetivo principal es prevenir la distorsión en una pieza soldada o mecanizada: Aplique un recocido de alivio de tensiones a baja temperatura para garantizar la estabilidad dimensional a largo plazo.

En última instancia, una comprensión precisa de estas técnicas le permite dictar las propiedades finales de un material para que coincidan perfectamente con sus requisitos de servicio.

Tabla resumen:

| Técnica de recocido | Objetivo principal | Ideal para | Característica clave |

|---|---|---|---|

| Recocido completo | Máxima blandura y ductilidad | Aceros con bajo/medio contenido de carbono | Calentado por encima de la temperatura crítica, enfriamiento lento en horno |

| Recocido de proceso | Restaurar la trabajabilidad | Aceros con bajo contenido de carbono (endurecidos por trabajo) | Calentado por debajo de la temperatura crítica, recristaliza los granos |

| Recocido de alivio de tensiones | Estabilidad dimensional | Piezas soldadas/mecanizadas | Baja temperatura, alivia las tensiones internas |

| Esferoidización | Mejorar la maquinabilidad | Aceros con alto contenido de carbono | Largo tiempo de mantenimiento para formar carburos esféricos |

¿Listo para lograr las propiedades de material perfectas para su aplicación?

El proceso de recocido adecuado es fundamental para el rendimiento, pero requiere un control térmico preciso. KINTEK se especializa en equipos de laboratorio y consumibles necesarios para procesos de tratamiento térmico confiables. Nuestra experiencia ayuda a laboratorios y fabricantes a garantizar la blandura del material, el alivio de tensiones y la maquinabilidad con confianza.

Analicemos sus necesidades específicas. Contacte a nuestros expertos hoy para encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más