Las principales técnicas para sintetizar nanotubos de carbono (NTC) son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien los dos primeros métodos fueron fundamentales en la investigación temprana, la CVD se ha convertido en el proceso dominante para la producción a escala comercial debido a su control superior y escalabilidad.

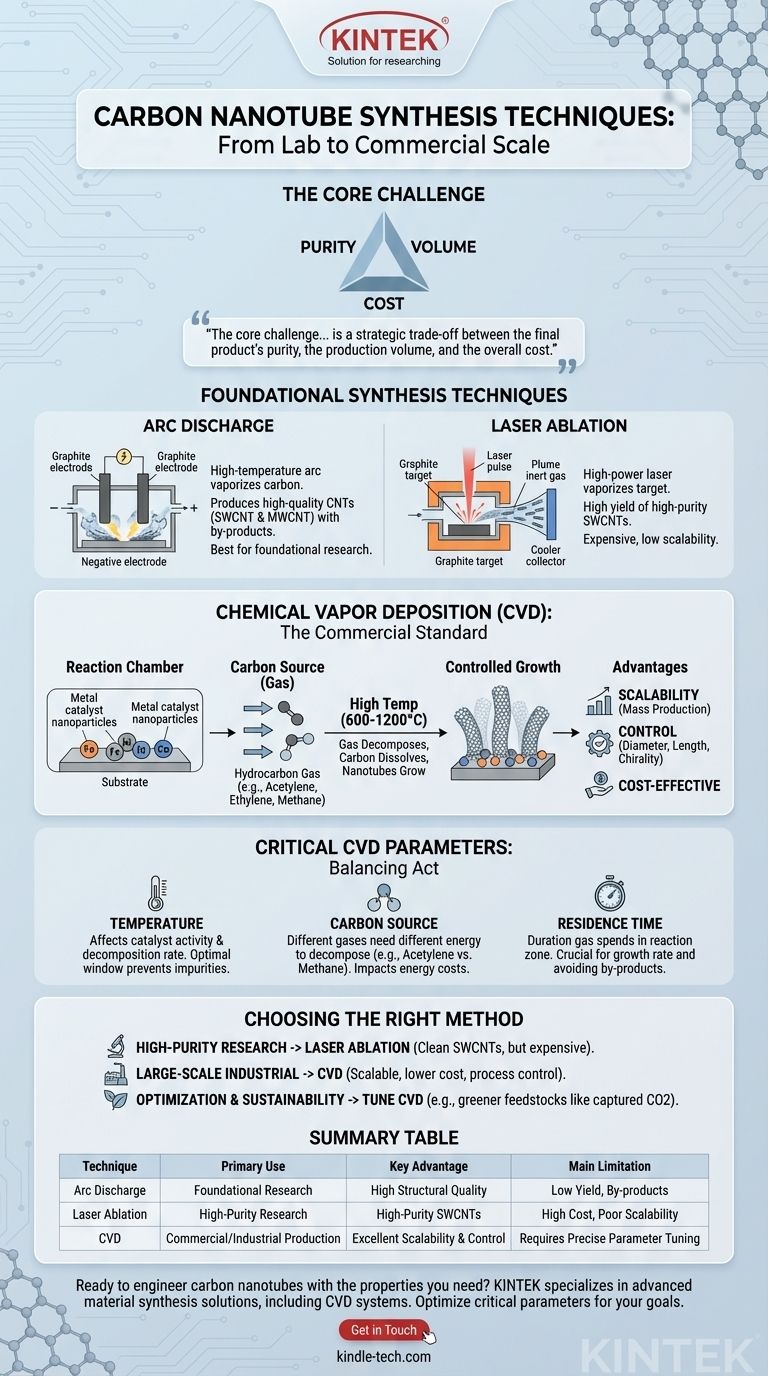

El desafío central en la síntesis de nanotubos de carbono no es simplemente crearlos, sino elegir un método que se alinee con un objetivo específico. La decisión es una compensación estratégica entre la pureza del producto final, el volumen de producción y el costo general.

Las Técnicas Fundacionales de Síntesis

Los primeros métodos para producir NTC se basan en procesos de alta energía para vaporizar el carbono. Aunque son menos comunes para la producción a gran escala hoy en día, siguen siendo relevantes para aplicaciones de investigación específicas donde la pureza es primordial.

Descarga de Arco

Este método implica crear un arco eléctrico de alta temperatura entre dos electrodos de grafito. El calor intenso vaporiza el carbono del electrodo positivo.

El carbono vaporizado se recon-densifica en una atmósfera controlada, formando nanotubos en el electrodo negativo. Esta técnica puede producir NTC tanto de pared simple como de pared múltiple de alta calidad estructural, pero a menudo en una mezcla con otros subproductos de carbono.

Ablación Láser

En la ablación láser, se apunta un láser de alta potencia a un objetivo de grafito dentro de un horno de alta temperatura. El pulso láser vaporiza el grafito, creando una pluma de átomos de carbono calientes.

Un gas inerte fluye a través de la cámara, transportando los átomos de carbono a un colector más frío donde se autoensamblan en nanotubos. Este método es conocido por producir un alto rendimiento de NTC de pared simple de alta pureza, pero es costoso y no se escala fácilmente.

Deposición Química de Vapor (CVD): El Estándar Comercial

La CVD es el método más utilizado para la producción industrial de NTC porque ofrece un alto grado de control sobre el producto final a un menor costo y mayor volumen.

Explicación del Proceso CVD

El proceso CVD introduce un gas hidrocarburo (la fuente de carbono) en una cámara de reacción que contiene un sustrato recubierto con nanopartículas de catalizador metálico, típicamente hierro, níquel o cobalto.

A altas temperaturas (600-1200°C), el gas hidrocarburo se descompone y los átomos de carbono se disuelven en la superficie de las partículas catalizadoras. Los nanotubos luego crecen a partir de estos sitios catalíticos.

Por Qué Domina la CVD

La principal ventaja de la CVD es su escalabilidad. El proceso se puede ejecutar de forma continua y adaptar a sustratos de gran área, lo que lo hace ideal para la producción en masa.

Además, al controlar cuidadosamente los parámetros del proceso, los fabricantes pueden influir en el diámetro, la longitud e incluso la quiralidad de los nanotubos, lo cual es difícil con otros métodos.

Comprender las Compensaciones y los Parámetros Críticos

El éxito de cualquier técnica de síntesis, especialmente la CVD, depende de la gestión meticulosa de las condiciones operativas. Cada parámetro representa una palanca que se puede ajustar para optimizar el rendimiento, la calidad o el costo.

El Impacto de la Temperatura

La temperatura afecta directamente la actividad del catalizador y la tasa de descomposición de la fuente de carbono. Una ventana de temperatura óptima es crucial para lograr un crecimiento de alta calidad sin crear un exceso de carbono amorfo u otras impurezas.

Elección de una Fuente de Carbono

Diferentes gases hidrocarburos requieren diferentes cantidades de energía para descomponerse. Por ejemplo, el acetileno puede ser un precursor directo de NTC, mientras que el etileno y el metano requieren más energía para la conversión térmica.

Esta elección impacta directamente en los costos energéticos y la eficiencia del proceso de síntesis.

La Importancia del Tiempo de Residencia

El tiempo de residencia es la duración que el gas fuente de carbono pasa en la zona de reacción. Si es demasiado corto, la fuente de carbono se desperdicia; si es demasiado largo, pueden acumularse subproductos que terminan el crecimiento del nanotubo.

Mantener un tiempo de residencia óptimo es un acto de equilibrio crítico para lograr una tasa de crecimiento alta y constante.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis requiere una comprensión clara de su objetivo final, ya que cada técnica está adaptada a diferentes resultados.

- Si su enfoque principal son muestras de alta pureza para investigación fundamental: La ablación láser a menudo se prefiere por su capacidad para producir nanotubos de pared simple limpios, a pesar de su alto costo y bajo rendimiento.

- Si su enfoque principal son aplicaciones industriales o comerciales a gran escala: La Deposición Química de Vapor (CVD) es la única opción práctica debido a su escalabilidad, menor costo y control del proceso.

- Si su enfoque principal es la optimización de procesos y la sostenibilidad: Investigue el ajuste de los parámetros de CVD (como el uso de materias primas más ecológicas como el CO2 capturado o el metano pirolizado) para reducir los costos y el impacto ambiental.

En última instancia, dominar la síntesis de nanotubos de carbono consiste en utilizar estas técnicas no solo para producir un material, sino para diseñar uno con propiedades específicas para una aplicación deseada.

Tabla Resumen:

| Técnica | Uso Principal | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| Descarga de Arco | Investigación Fundacional | Alta Calidad Estructural | Bajo Rendimiento, Subproductos |

| Ablación Láser | Investigación de Alta Pureza | NTC de Pared Simple de Alta Pureza | Alto Costo, Poca Escalabilidad |

| Deposición Química de Vapor (CVD) | Producción Comercial/Industrial | Excelente Escalabilidad y Control | Requiere Ajuste Preciso de Parámetros |

¿Listo para diseñar nanotubos de carbono con las propiedades que necesita?

Navegar por las compensaciones entre pureza, volumen y costo es complejo. KINTEK se especializa en equipos de laboratorio y consumibles para la síntesis avanzada de materiales, incluidos los sistemas de Deposición Química de Vapor (CVD). Nuestra experiencia puede ayudarle a optimizar parámetros críticos como la temperatura, la fuente de carbono y el tiempo de residencia para lograr sus objetivos específicos de investigación o producción.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso de síntesis de nanotubos de carbono.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados