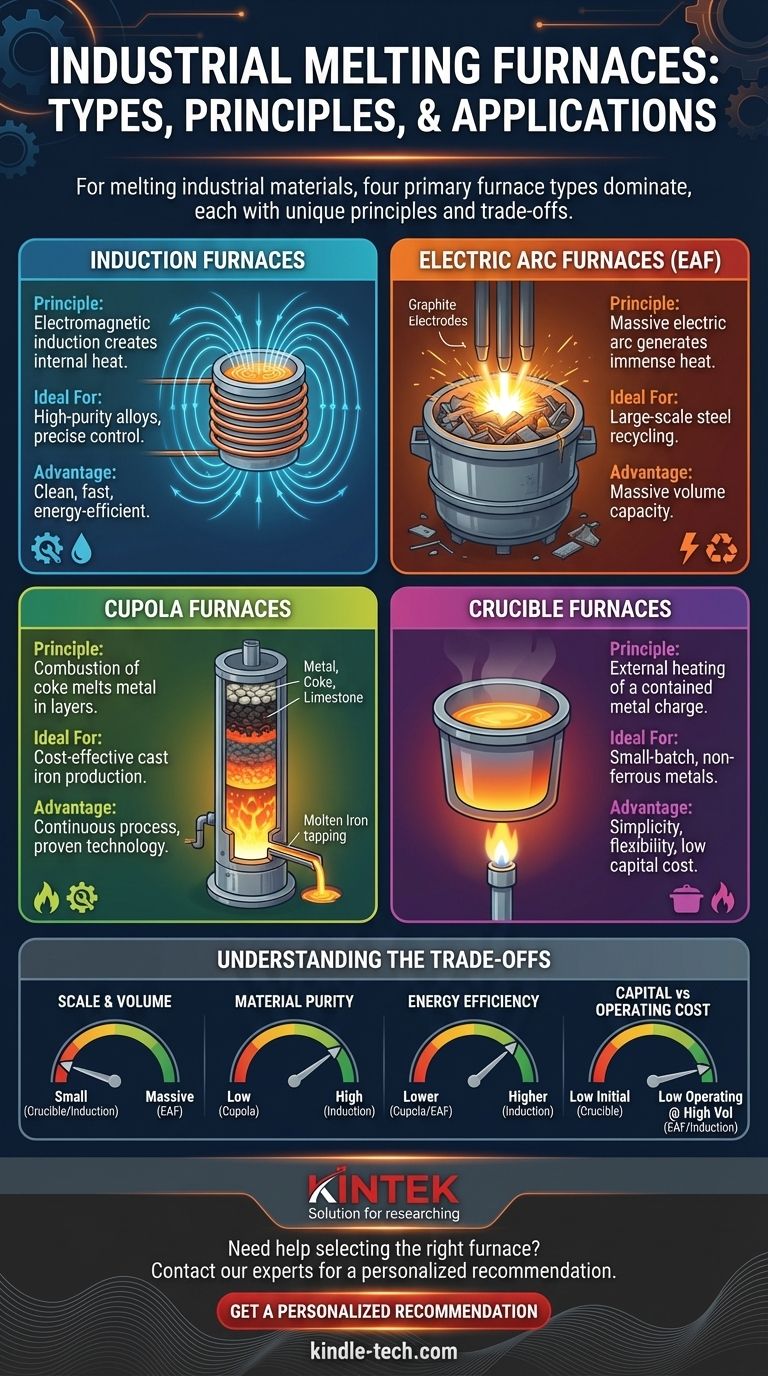

Para la fusión de materiales industriales, los cuatro tipos principales de hornos son los hornos de inducción, los hornos de arco eléctrico (EAF), los hornos de cubilote y los hornos de crisol. Cada uno opera bajo un principio diferente y es adecuado para materiales específicos, escalas de producción y requisitos de pureza. Aunque existen otros tipos de hornos, como los de plasma o de vacío, estos se utilizan típicamente para procesos térmicos más especializados en lugar de la fusión de propósito general.

El factor más crítico al elegir un horno no es encontrar el "mejor", sino hacer coincidir la tecnología con su objetivo específico. La decisión depende de las compensaciones entre la escala de producción, la pureza del material, la eficiencia energética y el costo operativo.

Los Cuatro Principales: Hornos de Fusión Industrial

La gran mayoría de la fusión de metales industriales se realiza mediante cuatro diseños principales de hornos. Comprender sus principios operativos básicos revela sus aplicaciones ideales.

Hornos de Inducción

Un horno de inducción utiliza potentes corrientes eléctricas alternas para crear un fuerte campo electromagnético alrededor del metal. Este campo induce corrientes eléctricas de Foucault (corrientes parásitas) dentro del propio metal, generando un calor intenso de forma rápida y limpia.

Debido a que el calor se genera directamente dentro del material, el proceso es extremadamente rápido, limpio y energéticamente eficiente. Este método también proporciona un excelente control de la temperatura y minimiza la pérdida de valiosos elementos de aleación.

Hornos de Arco Eléctrico (EAF)

Un horno de arco eléctrico funde el material creando un arco eléctrico masivo entre grandes electrodos de grafito y la carga metálica. El arco genera una inmensa energía térmica, alcanzando temperaturas lo suficientemente altas como para fundir toneladas de material en poco tiempo.

Los EAF son los caballos de batalla de la industria siderúrgica, particularmente para el reciclaje de chatarra de acero. Su principal ventaja es la capacidad de manejar volúmenes muy grandes, lo que los hace esenciales para la producción de acero a gran escala.

Hornos de Cubilote

Un cubilote es un horno vertical alto y cilíndrico. Se cargan capas de metal (como arrabio y chatarra), coque (un combustible con alto contenido de carbono) y caliza (un agente fundente) desde la parte superior. A medida que el coque se quema, funde el metal, que fluye hacia la parte inferior para ser sangrado.

Aunque es una tecnología más tradicional, los cubilotes todavía se utilizan ampliamente para la producción rentable de fundiciones de hierro en fundiciones. Son un proceso continuo, a diferencia de los procesos por lotes de los EAF o los hornos de inducción.

Hornos de Crisol

Un horno de crisol es uno de los diseños más simples. Consiste en un recipiente resistente a altas temperaturas, o crisol, que contiene la carga metálica. El crisol se calienta externamente mediante una llama o un elemento calefactor eléctrico.

Estos hornos son ideales para lotes más pequeños y se utilizan comúnmente para fundir metales no ferrosos como aluminio, latón y bronce. Su simplicidad y menor costo de capital los hacen accesibles para fundiciones y talleres más pequeños.

Hornos Especializados y Específicos para Procesos

Más allá de los cuatro principales, se utilizan otros hornos para aplicaciones muy específicas, a menudo centrándose en materiales avanzados o procesos distintos de la simple fusión.

Hornos de Plasma

Los hornos de plasma utilizan un chorro de gas ionizado (plasma) para generar calor extremo. Se utilizan para materiales que requieren puntos de fusión muy altos, como cerámicas o metales refractarios. Esta tecnología puede producir un producto final muy puro.

Hornos de Tubo y de Vacío: Para Procesamiento Térmico

Es importante distinguir la fusión de otros procesos térmicos. Los hornos de tubo y de vacío son herramientas críticas, pero generalmente no se utilizan para convertir grandes volúmenes de metal sólido en estado líquido para la fundición.

En cambio, su función es el tratamiento térmico. Esto incluye procesos como el recocido (ablandamiento de metales), la soldadura fuerte (unión de materiales), la purificación y el envejecimiento, donde el control preciso de la temperatura en una atmósfera controlada es más importante que la fusión a granel.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología de horno es universalmente superior. La elección correcta depende enteramente de equilibrar factores operativos clave.

Escala y Volumen

Los EAF están construidos para una escala masiva, fundiendo más de 100 toneladas de acero a la vez. En contraste, los hornos de inducción y de crisol son más adecuados para lotes más pequeños y flexibles, desde unos pocos kilogramos hasta varias toneladas.

Pureza y Control del Material

Los hornos de inducción ofrecen el más alto nivel de control y pureza. La acción de agitación electromagnética promueve una mezcla homogénea, y la ausencia de subproductos de combustión asegura la limpieza. Los cubilotes, que queman coque directamente con el metal, ofrecen el menor control sobre la química final.

Fuente de Energía y Eficiencia

Los hornos de inducción son reconocidos por su alta eficiencia energética, ya que convierten la energía eléctrica directamente en calor dentro del metal. Los EAF también funcionan con electricidad, pero consumen enormes cantidades de energía debido a su escala. Los cubilotes dependen de una fuente de combustible químico (coque), lo que conlleva diferentes consideraciones de costo y ambientales.

Costos de Capital vs. Operativos

Los hornos de crisol suelen tener el costo de inversión inicial más bajo, lo que los hace accesibles para operaciones pequeñas. Las instalaciones de EAF y hornos de inducción a gran escala representan importantes gastos de capital, pero pueden ofrecer costos operativos por tonelada más bajos a grandes volúmenes.

Tomando la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse por su objetivo final. Analice sus prioridades operativas para seleccionar la tecnología más efectiva.

- Si su enfoque principal es el reciclaje de acero a gran escala: Un horno de arco eléctrico es el estándar de la industria por su enorme capacidad de volumen.

- Si su enfoque principal son las aleaciones de alta pureza y el control preciso de la temperatura: Un horno de inducción proporciona una limpieza, eficiencia y control inigualables.

- Si su enfoque principal es la producción continua y rentable de fundición de hierro: Un horno de cubilote sigue siendo una solución robusta y probada.

- Si su enfoque principal es la fusión de metales no ferrosos en lotes pequeños: Un horno de crisol ofrece simplicidad, flexibilidad y una baja barrera de entrada.

En última instancia, el horno más efectivo es el que se alinea perfectamente con su material, escala de producción y requisitos de calidad.

Tabla Resumen:

| Tipo de Horno | Ideal para | Ventaja Clave |

|---|---|---|

| Horno de Inducción | Aleaciones de alta pureza, control preciso | Fusión limpia, rápida y energéticamente eficiente |

| Horno de Arco Eléctrico (EAF) | Reciclaje de acero a gran escala | Capacidad de volumen masiva |

| Horno de Cubilote | Producción rentable de fundición de hierro | Proceso continuo, tecnología probada |

| Horno de Crisol | Metales no ferrosos en lotes pequeños | Simplicidad, flexibilidad, bajo costo de capital |

¿Aún no está seguro de qué horno de fusión es el adecuado para su laboratorio o línea de producción?

El equipo de KINTEK se especializa en equipos y consumibles de laboratorio, incluidas soluciones de procesamiento térmico. Podemos ayudarle a analizar sus requisitos específicos de material, volumen y pureza para seleccionar la tecnología de horno perfecta para su aplicación.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades y descubrir cómo el equipo adecuado puede mejorar su eficiencia, control y calidad del producto final.

Obtenga una recomendación personalizada

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad