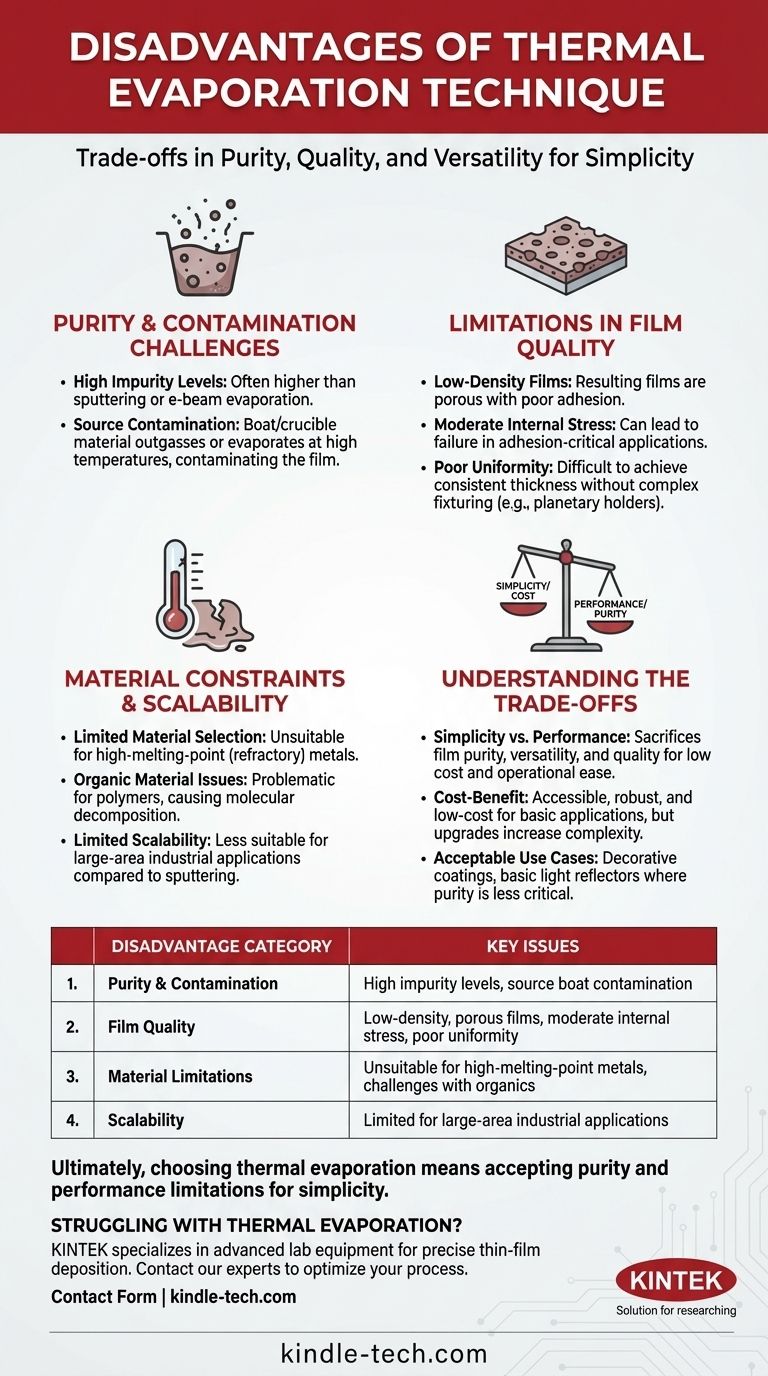

En resumen, las principales desventajas de la evaporación térmica son los altos niveles de impurezas, las limitaciones significativas en los tipos de materiales que se pueden depositar y la creación de películas de baja densidad con una uniformidad potencialmente deficiente. Esta técnica tiene dificultades con materiales de alto punto de fusión y puede introducir contaminación de la propia fuente de calor.

La evaporación térmica es valorada por su simplicidad y bajo costo, pero esto tiene un precio significativo. Su compromiso fundamental es sacrificar la pureza de la película, la versatilidad del material y la calidad estructural por la facilidad operativa y la asequibilidad.

El desafío de la pureza y la contaminación

El inconveniente más citado de la evaporación térmica es su pureza comprometida, que se deriva directamente de su principio de funcionamiento.

Altos niveles de impurezas

En comparación con otros métodos de deposición física de vapor (PVD) como la pulverización catódica o la evaporación por haz de electrones, la evaporación térmica generalmente produce películas con los niveles más altos de impurezas. El vacío relativamente bajo y el método de calentamiento contribuyen a esto.

Contaminación de la fuente

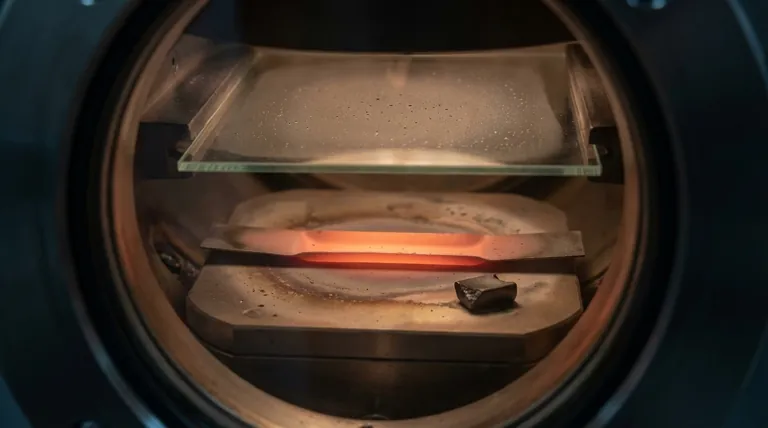

El material a depositar se coloca en una "barca" o crisol, que se calienta por resistencia. A altas temperaturas, el propio material de la barca puede desgasificarse o evaporarse, convirtiéndose en un contaminante involuntario en la película delgada final.

Limitaciones en la calidad y estructura de la película

Aunque es un proceso sencillo de ejecutar, ofrece menos control sobre las propiedades finales de la película en comparación con técnicas más avanzadas.

Películas de baja densidad

Las películas resultantes suelen ser de baja densidad y porosas. Si bien esto se puede mejorar añadiendo una fuente de asistencia iónica, la calidad inherente de un proceso de evaporación térmica estándar es inferior a la de otros métodos PVD.

Estrés interno moderado

Las películas depositadas mediante evaporación térmica tienden a exhibir un estrés interno moderado. Esto puede ser un punto de fallo crítico en aplicaciones donde la adhesión de la película y la estabilidad a largo plazo son primordiales.

Mala uniformidad sin asistencia

Lograr un espesor de película uniforme en un sustrato es un desafío importante. Sin adiciones complejas y costosas como soportes de sustrato planetarios y máscaras de uniformidad, la deposición suele ser inconsistente.

Restricciones en materiales y escalabilidad

El mecanismo de calentamiento establece límites firmes sobre qué materiales se pueden utilizar y con qué eficacia se puede escalar el proceso.

Selección limitada de materiales

La evaporación térmica es fundamentalmente inadecuada para materiales con puntos de fusión muy altos, como metales refractarios (por ejemplo, tungsteno, molibdeno). Las fuentes de calentamiento resistivo simplemente no pueden alcanzar las temperaturas requeridas de manera eficiente o sin una fuerte contaminación.

Desafíos con materiales orgánicos

La deposición de polímeros y otros materiales orgánicos es problemática. La baja conductividad térmica de estos materiales dificulta el calentamiento, y el proceso puede causar descomposición molecular o una disminución del peso molecular, alterando las propiedades del material.

Escalabilidad industrial limitada

Aunque es excelente para procesos a escala de laboratorio y algunos procesos por lotes, la no uniformidad inherente del método y las limitaciones de la fuente lo hacen menos escalable para aplicaciones industriales de gran superficie en comparación con técnicas como la pulverización catódica.

Comprender las compensaciones: simplicidad vs. rendimiento

Las desventajas de la evaporación térmica deben sopesarse con su principal ventaja: la simplicidad.

La ecuación costo-beneficio

La evaporación térmica es relativamente de bajo costo, simple y robusta. El equipo es menos complejo que los sistemas de pulverización catódica o de haz de electrones. Esto la convierte en un punto de entrada accesible para la deposición de películas delgadas.

Cuando las desventajas no importan

Para ciertas aplicaciones, los inconvenientes son aceptables. En recubrimientos decorativos para cosméticos o artículos deportivos, o reflectores de luz básicos, la pureza y densidad absolutas de la película son menos críticas que el costo y la apariencia visual.

Mitigación de los inconvenientes

Es importante reconocer que un evaporador térmico básico se puede actualizar. La adición de fuentes de asistencia iónica puede mejorar la densidad de la película, y la fijación planetaria puede mejorar la uniformidad. Sin embargo, estas adiciones aumentan el costo y la complejidad, reduciendo la brecha con otras técnicas PVD.

¿Es la evaporación térmica adecuada para su aplicación?

Su decisión debe basarse en una comprensión clara de los requisitos innegociables de su proyecto.

- Si su enfoque principal es la alta pureza y la densidad de la película: La evaporación térmica es una mala elección; explore la pulverización catódica o la evaporación por haz de electrones en su lugar.

- Si su enfoque principal es la deposición de metales refractarios o aleaciones complejas: Esta técnica es inadecuada debido a sus limitaciones de temperatura.

- Si su enfoque principal es la deposición de bajo costo de metales simples de bajo punto de fusión: La evaporación térmica es una solución muy viable y rentable, especialmente para prototipos o acabados decorativos.

- Si su enfoque principal es la deposición de electrónica orgánica (OLED): Este método se utiliza, pero debe estar preparado para gestionar los desafíos significativos de la descomposición del material y el control del proceso.

En última instancia, elegir la evaporación térmica significa aceptar conscientemente sus limitaciones en pureza y rendimiento a cambio de su simplicidad y bajo costo.

Tabla resumen:

| Categoría de desventaja | Problemas clave |

|---|---|

| Pureza y contaminación | Altos niveles de impurezas, contaminación del barco fuente |

| Calidad de la película | Películas de baja densidad y porosas, estrés interno moderado, mala uniformidad |

| Limitaciones de materiales | Inadecuado para metales de alto punto de fusión, desafíos con orgánicos |

| Escalabilidad | Limitado para aplicaciones industriales de gran superficie |

¿Luchando con las limitaciones de la evaporación térmica? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que necesite sistemas de pulverización catódica de mayor pureza, herramientas de evaporación por haz de electrones o asesoramiento experto para seleccionar la técnica PVD adecuada para sus materiales, tenemos la solución. Contacte a nuestros expertos hoy para optimizar su proceso de película delgada y lograr resultados superiores.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el efecto de la temperatura del sustrato en la pulverización catódica? Domine la densidad, cristalinidad y tensión de la película maestra

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) y la evaporación por haz de electrones (e-beam)? Elija el método PVD adecuado para su película delgada

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas simple y rentable

- ¿Cómo afecta la temperatura a la velocidad de evaporación? Domine la ciencia para obtener mejores resultados de laboratorio

- ¿Cuál es la diferencia entre un condensador y un evaporador? La clave para sistemas de refrigeración eficientes

- ¿Qué es el método de evaporación instantánea para la deposición de películas delgadas? Logre una estequiometría precisa en sus películas