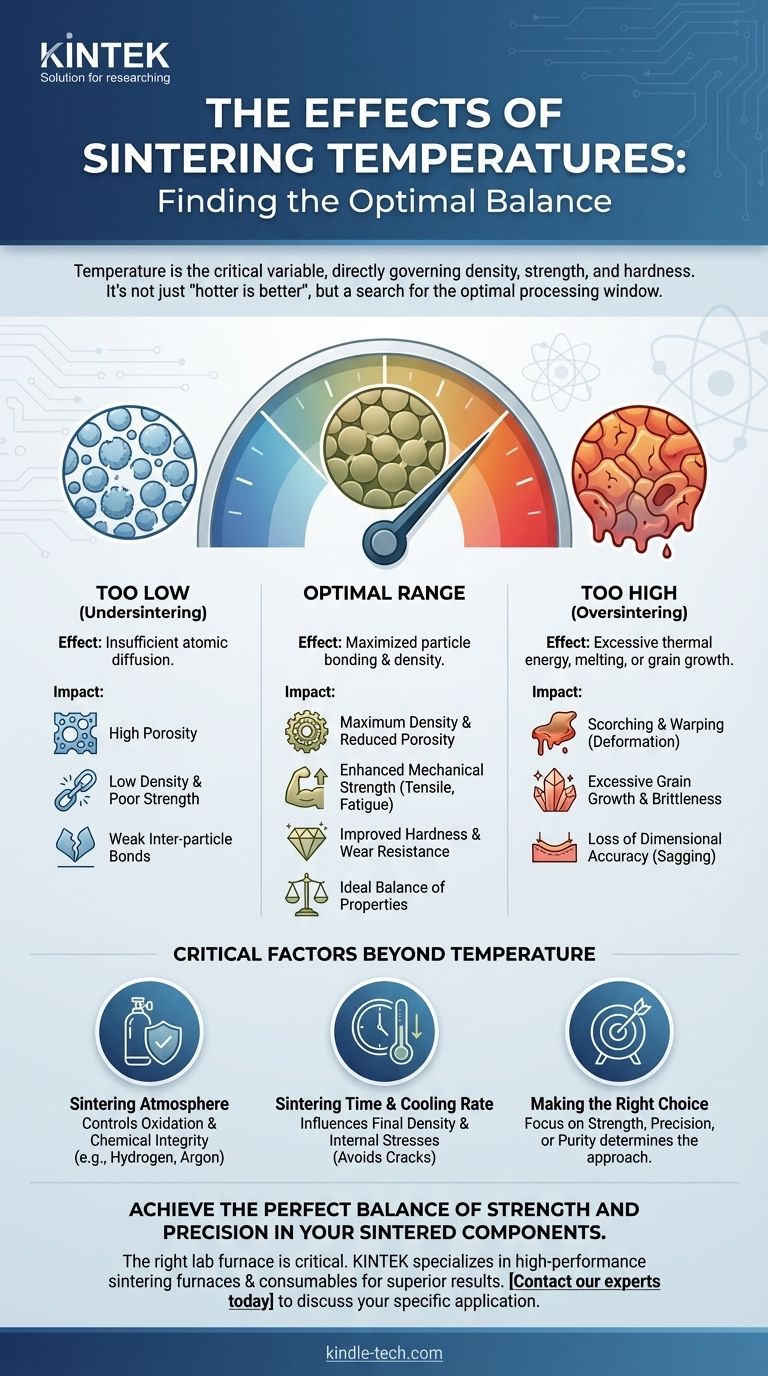

La variable más crítica en el proceso de sinterización es la temperatura. Esta rige directamente la densidad final, la resistencia y la dureza de un componente al controlar la eficacia con la que las partículas individuales se unen. Si bien las temperaturas más altas generalmente conducen a propiedades mecánicas mejoradas, exceder el rango óptimo de un material puede causar defectos como quemaduras y deformaciones, lo que en última instancia degrada el rendimiento de la pieza.

La sinterización es fundamentalmente un acto de equilibrio. El objetivo es encontrar la temperatura precisa que maximice la unión de las partículas y la densidad sin introducir distorsión térmica u otros defectos inducidos por el calor. No es un caso simple de "más caliente es mejor", sino más bien una búsqueda de la ventana de procesamiento óptima.

El objetivo fundamental: del polvo al sólido

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. La temperatura es el motor que impulsa esta transformación.

Cómo se produce la unión atómica

A nivel microscópico, la sinterización implica que las partículas de un polvo se fusionan en sus puntos de contacto. Este proceso reduce el espacio vacío, o porosidad, entre ellas.

La temperatura como fuerza impulsora

El calor proporciona la energía térmica necesaria para que los átomos migren, o difundan, a través de los límites de las partículas. A medida que aumenta la temperatura, este movimiento atómico se acelera drásticamente, lo que lleva a una unión más rápida y completa.

Cómo la temperatura rige las propiedades finales

Ajustar la temperatura de sinterización es el método principal para controlar las características finales de la pieza fabricada.

Aumento de la densidad y reducción de la porosidad

El efecto más directo de una temperatura de sinterización más alta es un aumento en la densidad de la pieza. A medida que los átomos se difunden más rápidamente, los huecos entre las partículas se encogen y cierran, lo que resulta en una estructura final más sólida y menos porosa.

Mejora de la resistencia mecánica

Una pieza más densa con enlaces interparticulares más fuertes es mecánicamente superior. Las temperaturas más altas suelen producir mejoras significativas en la resistencia a la tracción, la resistencia a la fatiga por flexión y la energía de impacto, ya que hay menos poros que actúen como posibles puntos de falla.

Mejora de la dureza

La dureza está directamente relacionada con la densidad. Al eliminar la porosidad, el material se vuelve más resistente a la indentación superficial y a la abrasión, lo que lleva a un valor de dureza más alto.

Comprensión de las compensaciones y los riesgos

Elegir la temperatura adecuada consiste en navegar por la delgada línea entre las propiedades óptimas y el fallo del proceso. Tanto el subestimar como el sobrestimar la temperatura ideal tienen consecuencias significativas.

El riesgo de sinterización excesiva (demasiado caliente)

Exceder la temperatura óptima puede provocar varios defectos. La pieza puede comenzar a fundirse, perdiendo su forma, o experimentar un crecimiento excesivo de grano, lo que paradójicamente puede hacer que el material sea más quebradizo. Esto también puede provocar quemaduras, un defecto que degrada las propiedades de la pieza.

El problema de la sinterización insuficiente (demasiado fría)

Si la temperatura es demasiado baja, la difusión atómica es insuficiente. Las partículas no se unirán eficazmente, dejando la pieza final con alta porosidad, baja densidad y poca resistencia mecánica.

Deformación física: Alabeo y pandeo

A temperaturas elevadas, el material se ablanda antes de densificarse completamente. Durante esta etapa, es vulnerable a las fuerzas de la gravedad y la fricción, lo que puede hacer que la pieza se alabee, se pandee o pierda su precisión dimensional prevista.

Factores críticos más allá de la temperatura

Si bien la temperatura es primordial, no actúa de forma aislada. Un proceso de sinterización exitoso requiere controlar otras variables clave que funcionan en conjunto con el calor.

La atmósfera de sinterización

La atmósfera dentro del horno tiene un impacto profundo. A menudo se utiliza una atmósfera reductora (como el hidrógeno) o una atmósfera inerte (como el argón) para evitar la oxidación del material a altas temperaturas, lo cual es fundamental para mantener su integridad química y sus propiedades.

Tiempo de sinterización y velocidad de enfriamiento

La duración durante la cual la pieza se mantiene a la temperatura máxima también influye en la densidad final. Un tiempo más prolongado a veces puede compensar una temperatura ligeramente más baja. Además, la velocidad de enfriamiento es crítica, ya que un enfriamiento demasiado rápido puede introducir tensiones internas y grietas.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura de sinterización correcta depende completamente del objetivo principal de su componente.

- Si su enfoque principal es la máxima resistencia y densidad: Apunte a una temperatura en el rango superior recomendado para su material, pero implemente un monitoreo cuidadoso para evitar la deformación física o las quemaduras.

- Si su enfoque principal es preservar dimensiones precisas: Use una temperatura más moderada, potencialmente combinada con un tiempo de mantenimiento más prolongado, para minimizar los riesgos de alabeo y pandeo.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Su elección de temperatura debe combinarse con la atmósfera protectora correcta (por ejemplo, vacío, argón, nitrógeno) para proteger la pieza.

En última instancia, dominar el proceso de sinterización es un ejercicio de control térmico preciso para lograr el equilibrio ideal entre densidad e integridad.

Tabla resumen:

| Efecto de la temperatura | Impacto en la pieza final |

|---|---|

| Demasiado baja (sinterización insuficiente) | Alta porosidad, baja densidad, poca resistencia mecánica |

| Rango óptimo | Máxima densidad, alta resistencia, dureza mejorada, fuertes uniones de partículas |

| Demasiado alta (sinterización excesiva) | Quemaduras, alabeo, pandeo, crecimiento excesivo de grano, posible fragilidad |

Logre el equilibrio perfecto de resistencia y precisión en sus componentes sinterizados. El horno de laboratorio adecuado es fundamental para un control térmico preciso. KINTEK se especializa en hornos de sinterización de alto rendimiento y consumibles para laboratorios, ayudándole a optimizar la temperatura, la atmósfera y las velocidades de enfriamiento para obtener resultados superiores. Contacte hoy mismo a nuestros expertos para analizar su aplicación específica y encontrar la solución de sinterización ideal para sus necesidades.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se aplica un horno de resistencia de caja en el estudio de oxidación de Ti2AlN/TiN? Simular durabilidad a alta temperatura

- ¿Qué papel juega un horno de sinterización de alta temperatura en la síntesis de cátodos NCM? Optimizar la calidad del material de la batería

- ¿Cuál es la condición de un horno de mufla? Asegurando calor limpio y controlado para su laboratorio

- ¿Por qué se utiliza un horno mufla de alta temperatura para la calcinación a 500 °C? Clave para nanocompuestos de TiO2/ZnO

- ¿Qué temperatura tiene un horno de calcinación? Una guía para la selección precisa de la temperatura para su muestra

- ¿Qué es la mufla en un horno de mufla? La clave para un procesamiento a alta temperatura libre de contaminación

- ¿Por qué es importante la sinterización de la cerámica? Desbloqueando resistencia, densidad y rendimiento

- ¿Cuál es la aplicación de un horno mufla de laboratorio en la investigación de revestimientos de acero? Análisis experto de corrosión