En esencia, el control de un proceso de tratamiento térmico depende de la manipulación deliberada de cuatro parámetros fundamentales. Los parámetros controlables esenciales en cualquier tratamiento térmico son la temperatura, el tiempo a la temperatura, la atmósfera circundante y la velocidad de enfriamiento. Estas cuatro variables trabajan conjuntamente para alterar fundamentalmente la microestructura de un material, lo que a su vez dicta sus propiedades mecánicas finales, como la dureza, la resistencia y la resistencia al desgaste.

El objetivo final no es simplemente controlar estos parámetros de forma aislada, sino dominar su interacción. El verdadero control del proceso significa comprender cómo esta interacción transforma un material en bruto en un componente con características de rendimiento precisas, repetibles y predecibles.

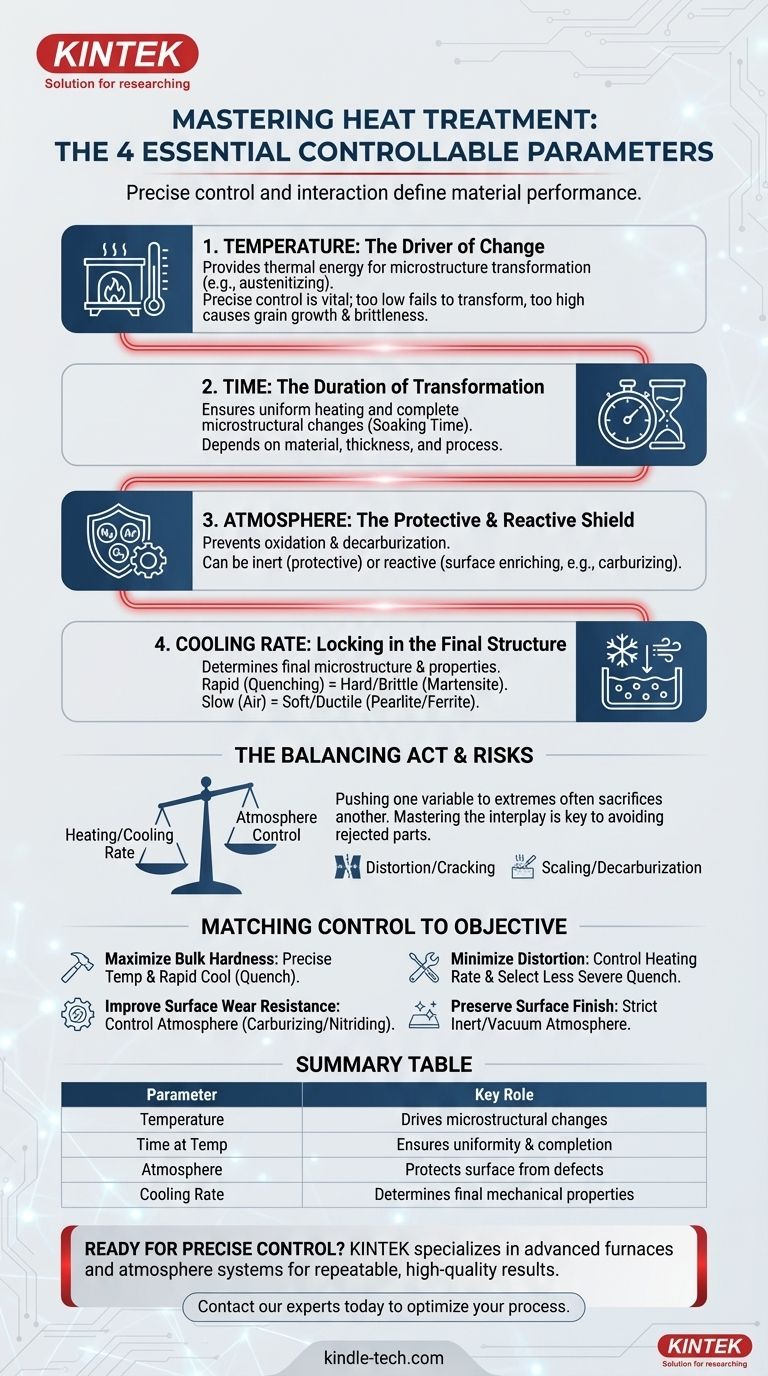

Los Cuatro Pilares del Control del Tratamiento Térmico

Para lograr un resultado deseado, debe tener un control independiente y preciso sobre cada una de las cuatro variables centrales. Cada una desempeña un papel distinto y crítico en la transformación final del material.

Temperatura: El Motor del Cambio

La temperatura proporciona la energía térmica necesaria para iniciar cambios en la estructura cristalina (microestructura) del material. Para los aceros, esto a menudo significa calentar por encima de una temperatura de transformación crítica (la temperatura de austenización) para crear una estructura inicial uniforme.

El control preciso de la temperatura es innegociable. Si es demasiado baja, no se producirá la transformación deseada; si es demasiado alta, corre el riesgo de sufrir efectos indeseables como el crecimiento del grano, lo que puede hacer que el material se vuelva quebradizo.

Tiempo: La Duración de la Transformación

Una vez alcanzada la temperatura objetivo, el material se mantiene allí durante una duración específica, a menudo denominada tiempo de remojo. Esto asegura dos cosas: que la temperatura se vuelva uniforme en toda la pieza y que las transformaciones microestructurales tengan tiempo suficiente para completarse.

El tiempo requerido depende en gran medida de la composición del material, el espesor de la sección transversal de la pieza y el proceso específico que se esté realizando.

Atmósfera: El Escudo Protector y Reactivo

La atmósfera dentro del horno es un parámetro crítico pero a menudo pasado por alto. Su función principal puede ser protectora o reactiva. Una atmósfera no controlada (como el aire abierto) provocará oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie), dañando la pieza.

Una atmósfera controlable, como se señala en las referencias, previene estos problemas. Puede ser inerte (como nitrógeno o argón) para simplemente proteger la superficie, o puede ser una mezcla de gases cuidadosamente formulada diseñada para cambiar activamente la química de la superficie, como en los procesos de cementación que añaden carbono para aumentar la dureza superficial.

Velocidad de Enfriamiento: Fijando la Estructura Final

La velocidad a la que se enfría una pieza desde su temperatura de tratamiento determina su microestructura final y, por lo tanto, sus propiedades. Esta es quizás la etapa más dramática del proceso.

Un enfriamiento muy rápido, conocido como temple (en aceite, agua o polímero), puede atrapar el material en un estado duro y quebradizo (martensita). Un enfriamiento lento, como en aire quieto, dará como resultado una estructura mucho más blanda y dúctil (perlita o ferrita).

Comprensión de las Compensaciones y Riesgos

Controlar estos parámetros es un acto de equilibrio. Forzar una variable a su extremo para maximizar una sola propiedad a menudo se produce a expensas de otra e introduce riesgos significativos.

El Riesgo de un Control Atmosférico Deficiente

No controlar la atmósfera del horno es un camino directo a piezas rechazadas. Las reacciones no deseadas con el aire conducen a la formación de cascarilla, lo que arruina el acabado superficial y la precisión dimensional, y a la descarburación, que crea una capa superficial blanda que reduce drásticamente la resistencia al desgaste y a la fatiga.

Lograr un control preciso del contenido de carbono superficial es una ventaja clave del tratamiento térmico moderno, que mejora directamente el rendimiento y la vida útil del componente.

El Acto de Equilibrio entre Calentamiento y Enfriamiento

Calentar una pieza demasiado rápido puede inducir tensión térmica, lo que provoca distorsión o incluso grietas antes de que llegue a la etapa de temple.

Asimismo, el proceso de temple en sí mismo es una fuente importante de riesgo. Si bien un temple más rápido produce una mayor dureza, también crea inmensas tensiones internas que pueden hacer que una pieza se deforme, se distorsione o se agriete, especialmente en geometrías complejas.

Adaptar el Control a su Objetivo

Su estrategia para controlar estos cuatro parámetros debe dictarse enteramente por su objetivo final para el componente.

- Si su enfoque principal es maximizar la dureza total: Necesitará un control preciso de la temperatura por encima del punto crítico, seguido de una velocidad de enfriamiento rápido cuidadosamente seleccionada (temple).

- Si su enfoque principal es mejorar la resistencia al desgaste superficial: Debe centrarse en controlar la atmósfera del horno para procesos como la cementación o la nitruración para enriquecer la química superficial.

- Si su enfoque principal es minimizar la distorsión: Su control sobre la velocidad de calentamiento y, fundamentalmente, la velocidad de enfriamiento (a menudo seleccionando un medio de temple menos severo) será primordial.

- Si su enfoque principal es preservar el acabado superficial: Un control estricto de la atmósfera del horno para crear un ambiente inerte o de vacío es su clave para prevenir la oxidación y la descarburación.

Manipulando deliberadamente estos cuatro parámetros, usted pasa de simplemente calentar metal a diseñar su rendimiento final con precisión.

Tabla Resumen:

| Parámetro | Función Clave en el Tratamiento Térmico |

|---|---|

| Temperatura | Impulsa los cambios microestructurales; debe ser precisa para evitar defectos. |

| Tiempo a la Temperatura | Asegura un calentamiento uniforme y una transformación completa. |

| Atmósfera | Protege la superficie de la oxidación y la descarburación. |

| Velocidad de Enfriamiento | Determina la dureza, resistencia y ductilidad finales. |

¿Listo para lograr un control preciso sobre sus procesos de tratamiento térmico? KINTEK se especializa en hornos de laboratorio avanzados y sistemas de control de atmósfera que brindan los perfiles exactos de temperatura, tiempo, atmósfera y enfriamiento que necesita. Ya sea que su objetivo sea maximizar la dureza, mejorar la resistencia al desgaste superficial o minimizar la distorsión, nuestro equipo garantiza resultados repetibles y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a optimizar su tratamiento térmico para un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cuál es el propósito de usar un horno de calentamiento con atmósfera controlada para la reducción de Cu? Lograr estados catalíticos activos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2