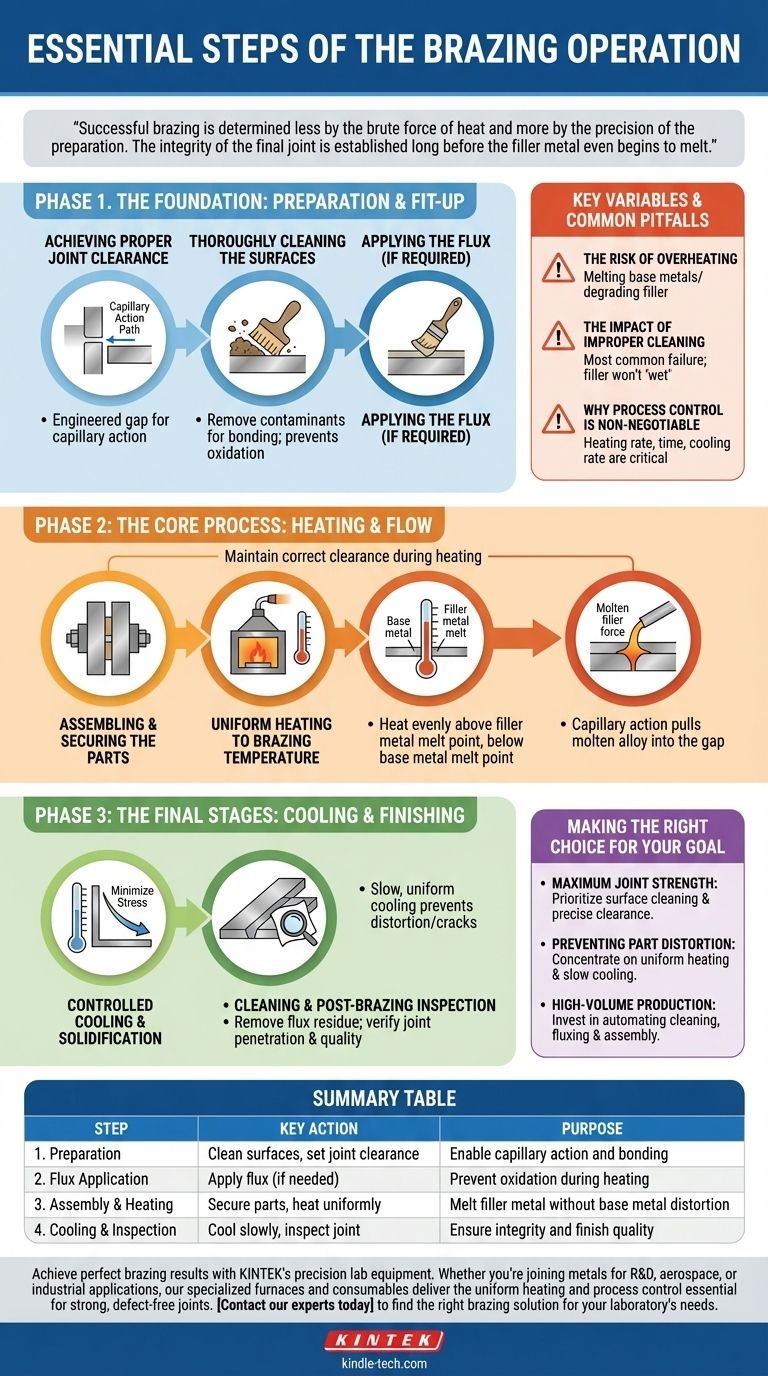

En esencia, la soldadura fuerte es un proceso de múltiples etapas que implica preparar dos superficies metálicas ajustadas, aplicar un metal de aporte, calentar el conjunto para fundir el metal de aporte (pero no los metales base), y permitir que sea arrastrado hacia la unión por acción capilar antes de enfriarse. Los pasos operativos esenciales son una limpieza meticulosa, la aplicación de fundente, el ensamblaje de las piezas, el calentamiento uniforme, el enfriamiento controlado y la inspección final.

El éxito de la soldadura fuerte se determina menos por la fuerza bruta del calor y más por la precisión de la preparación. La integridad de la unión final se establece mucho antes de que el metal de aporte comience a fundirse.

La base: preparación y ajuste

La gran mayoría de los fallos de soldadura fuerte se pueden atribuir a una preparación inadecuada. Estos pasos iniciales crean las condiciones necesarias para una unión fuerte y permanente.

Lograr el espacio de unión adecuado

El espacio entre las dos superficies metálicas que se van a unir es crítico. Este espacio debe ser lo suficientemente estrecho como para permitir que la acción capilar arrastre el metal de aporte fundido completamente a través de la unión.

Este espacio no es arbitrario; está diseñado con precisión en función de los metales base, el metal de aporte y las características de expansión térmica involucradas.

Limpieza a fondo de las superficies

Todos los contaminantes, especialmente aceites, grasas y óxidos, deben eliminarse por completo de las superficies a unir. La presencia de cualquier material extraño evitará que el metal de aporte moje y se una a los metales base.

Este paso puede implicar una limpieza química, como el uso de un álcali para eliminar una película de óxido de aluminio, o métodos mecánicos como el cepillado con alambre o el esmerilado.

Aplicación del fundente (si es necesario)

Para muchos tipos de soldadura fuerte, se aplica un fundente en el área de la unión antes del calentamiento. Su propósito principal es proteger las superficies de la oxidación durante el ciclo de calentamiento.

A medida que aumenta la temperatura, el fundente se funde y disuelve cualquier óxido superficial restante, creando una superficie químicamente limpia para que el metal de aporte fundido se una. En la soldadura fuerte al vacío, la atmósfera controlada cumple esta función protectora, haciendo que el fundente sea innecesario.

El proceso central: calentamiento y flujo

Esta es la fase donde se crea el enlace metalúrgico. El objetivo es fundir el metal de aporte y hacer que fluya uniformemente por toda la unión.

Ensamblaje y fijación de las piezas

Una vez limpiados y con fundente, los componentes se ensamblan y fijan cuidadosamente. Deben mantenerse firmemente en su posición final durante todo el ciclo de calentamiento y enfriamiento para mantener el espacio de unión correcto.

Calentamiento uniforme a la temperatura de soldadura fuerte

Todo el conjunto se calienta uniformemente hasta que alcanza una temperatura que está por encima del punto de fusión del metal de aporte pero por debajo del punto de fusión de los metales base.

Por ejemplo, en la soldadura fuerte de aluminio, el fundente podría fundirse entre 565 y 572 °C, y el metal de aporte se fundiría poco después entre 577 y 600 °C. Un calentamiento demasiado rápido o desigual puede causar distorsión y una unión incompleta.

Arrastre del metal de aporte hacia la unión

Una vez que el metal de aporte se funde, la fuerza de la acción capilar lo arrastra hacia el estrecho espacio entre los metales base. Por eso la limpieza y el espacio adecuados son tan críticos: crean el camino ideal para que fluya la aleación fundida.

Las etapas finales: enfriamiento y acabado

El proceso no está completo hasta que la pieza ha vuelto de forma segura a la temperatura ambiente y se ha verificado que cumple con los estándares de calidad.

Enfriamiento y solidificación controlados

El conjunto debe enfriarse lenta y uniformemente. Esto minimiza las tensiones térmicas internas que podrían agrietar la unión o distorsionar la pieza a medida que se solidifica y contrae.

Limpieza e inspección post-soldadura fuerte

Después del enfriamiento, cualquier residuo de fundente restante debe eliminarse, ya que puede ser corrosivo. Luego, la unión completada se inspecciona a fondo para verificar su calidad, asegurando que el metal de aporte haya penetrado completamente en la unión y que no haya huecos ni defectos.

Dependiendo de la aplicación, pueden ser necesarios tratamientos posteriores a la soldadura fuerte, como el mecanizado o el acabado de la superficie.

Variables clave y errores comunes

Aunque los pasos son sencillos, el éxito depende del control de varios factores críticos. La mala gestión de cualquiera de ellos puede provocar una unión fallida.

El riesgo de sobrecalentamiento

Calentar el conjunto demasiado por encima del punto de fusión del metal de aporte puede dañar o fundir los metales base. También puede degradar las propiedades del metal de aporte, lo que resulta en una unión débil y quebradiza.

El impacto de una limpieza inadecuada

Esta es la causa más común de fallo en la soldadura fuerte. Si las superficies no están perfectamente limpias, el metal de aporte no "mojará" el metal base, lo que significa que se agrupará en lugar de fluir, creando huecos y evitando que se forme una unión.

Por qué el control del proceso no es negociable

Factores como la velocidad de calentamiento, el tiempo de mantenimiento a la temperatura y la velocidad de enfriamiento no son sugerencias, son parámetros críticos del proceso. Deben optimizarse para las aleaciones específicas, la geometría de la pieza y el horno que se utilizan para lograr resultados consistentes y de alta calidad.

Tomar la decisión correcta para su objetivo

El énfasis que ponga en cada paso depende del resultado deseado.

- Si su objetivo principal es la máxima resistencia de la unión: Priorice la limpieza meticulosa de la superficie y el logro del espacio de unión preciso y diseñado para asegurar un llenado capilar completo.

- Si su objetivo principal es evitar la distorsión de la pieza: Concéntrese en un calentamiento uniforme y un ciclo de enfriamiento lento y controlado para minimizar el estrés térmico interno.

- Si su objetivo principal es la producción de alto volumen: Invierta en la automatización de los pasos de limpieza, aplicación de fundente y ensamblaje para asegurar una consistencia absoluta de una pieza a otra.

En última instancia, la soldadura fuerte exitosa es un sistema donde cada paso permite directamente el éxito del siguiente.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Limpiar superficies, establecer espacio de unión | Permitir la acción capilar y la unión |

| 2. Aplicación de fundente | Aplicar fundente (si es necesario) | Prevenir la oxidación durante el calentamiento |

| 3. Ensamblaje y calentamiento | Fijar piezas, calentar uniformemente | Fundir el metal de aporte sin distorsión del metal base |

| 4. Enfriamiento e inspección | Enfriar lentamente, inspeccionar unión | Asegurar la integridad y la calidad del acabado |

Logre resultados de soldadura fuerte perfectos con el equipo de laboratorio de precisión de KINTEK. Ya sea que esté uniendo metales para I+D, aplicaciones aeroespaciales o industriales, nuestros hornos y consumibles especializados brindan el calentamiento uniforme y el control de procesos esenciales para uniones fuertes y sin defectos. Contacte a nuestros expertos hoy para encontrar la solución de soldadura fuerte adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión