Las propiedades finales del biocarbón están determinadas por una combinación de la materia prima utilizada y el proceso de producción específico empleado. Los tres factores principales que puede controlar son la materia prima de biomasa inicial, el método de producción (como pirólisis lenta o rápida) y las condiciones precisas del proceso, especialmente la temperatura de tratamiento más alta y la duración del proceso, conocida como tiempo de residencia.

El desafío central en la producción de biocarbón es su variabilidad. Para superar esto, debe comprender que no existe un único biocarbón "mejor". En cambio, la clave es manipular intencionalmente los factores de producción para diseñar un producto final con las propiedades físicas y químicas específicas requeridas para su aplicación prevista.

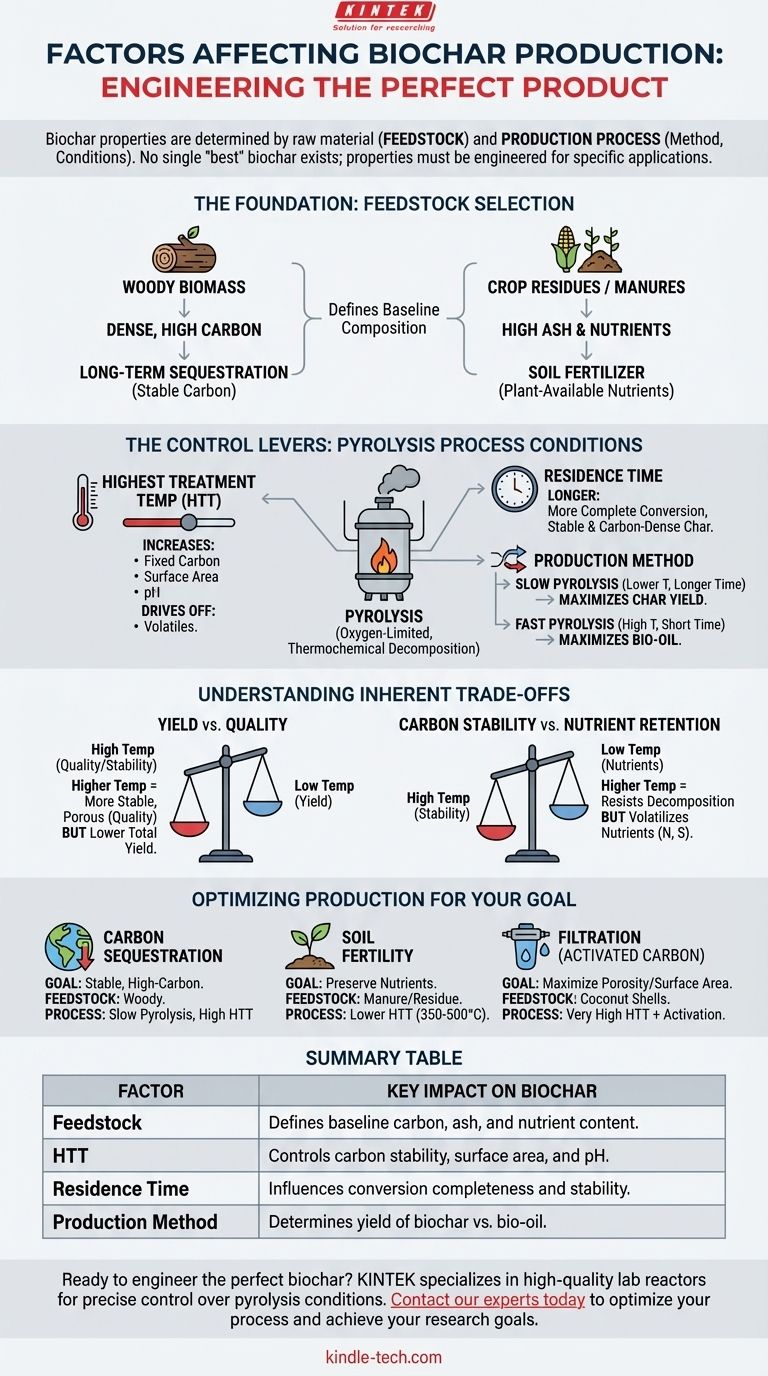

La base: Selección de la materia prima

El tipo de biomasa utilizada es el punto de partida que define las características potenciales de su biocarbón. Diferentes materias primas tienen composiciones químicas fundamentalmente diferentes, que se trasladan al producto final.

El papel del tipo de materia prima

La elección entre biomasa leñosa, residuos de cultivos o estiércol creará biocarbones con propiedades muy diferentes. La estructura inicial, el contenido de humedad y la composición elemental de una materia prima (como carbono, nitrógeno y fósforo) establecen la línea de base.

Impacto en las propiedades del biocarbón

Por ejemplo, una materia prima leñosa densa generalmente producirá un biocarbón más estable y con alto contenido de carbono, excelente para la captura de carbono a largo plazo. En contraste, una materia prima como el estiércol dará como resultado un biocarbón con un mayor contenido de cenizas y nutrientes, lo que lo hace más adecuado para su uso como fertilizante del suelo.

Las palancas de control: Condiciones del proceso de pirólisis

La pirólisis es la descomposición termoquímica de la biomasa en un ambiente con oxígeno limitado. Las condiciones específicas bajo las cuales se lleva a cabo este proceso le brindan un control preciso sobre el resultado final.

Temperatura máxima de tratamiento (HTT)

La temperatura es, posiblemente, el parámetro de proceso más influyente. A medida que aumenta la temperatura máxima de tratamiento (HTT), se eliminan más compuestos volátiles, lo que da como resultado un biocarbón con un mayor porcentaje de carbono fijo, mayor área superficial y mayor pH.

Tiempo de residencia

El tiempo de residencia se refiere a cuánto tiempo se mantiene la biomasa a la temperatura de tratamiento más alta. Un tiempo de residencia más prolongado asegura un proceso de conversión más completo, lo que lleva a un carbón más estable y denso en carbono. Los tiempos de residencia cortos pueden dejar algunos compuestos orgánicos sin convertir.

Método de producción

La técnica general, como la pirólisis lenta frente a la pirólisis rápida, también dicta el resultado. La pirólisis lenta, que implica temperaturas más bajas durante períodos más largos, generalmente maximiza el rendimiento de carbón. La pirólisis rápida utiliza altas temperaturas y tiempos de residencia muy cortos para maximizar la producción de bioaceite líquido, produciendo menos biocarbón.

Comprender las compensaciones inherentes

Controlar la producción de biocarbón es un juego de equilibrio entre propiedades contrapuestas. Optimizar una característica a menudo significa comprometer otra.

Rendimiento vs. Calidad

Una de las compensaciones más comunes es entre rendimiento y calidad. Las temperaturas de producción más altas crean un biocarbón más poroso y estable (alta calidad para la captura), pero también queman más biomasa inicial, lo que resulta en un menor rendimiento total.

Estabilidad del carbono vs. Retención de nutrientes

Las temperaturas más altas crean estructuras de carbono altamente estables que resisten la descomposición durante siglos. Sin embargo, estas mismas altas temperaturas pueden volatilizar y eliminar nutrientes valiosos como el nitrógeno y el azufre, lo que hace que el biocarbón sea menos efectivo como fertilizante directo.

Optimización de la producción para su objetivo

Para producir biocarbón eficaz, primero debe definir su objetivo principal. Su objetivo determina la combinación ideal de materia prima y condiciones de proceso.

- Si su enfoque principal es la captura de carbono a largo plazo: Utilice una materia prima leñosa y un proceso de pirólisis lenta con una temperatura de tratamiento alta (por ejemplo, >550 °C) para crear un biocarbón estable y con alto contenido de carbono.

- Si su enfoque principal es mejorar la fertilidad del suelo: Utilice una materia prima rica en nutrientes como estiércol o residuos de cultivos y un proceso de pirólisis a baja temperatura (por ejemplo, 350-500 °C) para preservar los nutrientes disponibles para las plantas.

- Si su enfoque principal es crear carbón activado para filtración: Utilice una materia prima que produzca una gran superficie (como cáscaras de coco) y un proceso de muy alta temperatura, a menudo seguido de un paso de activación, para maximizar la porosidad.

Al controlar deliberadamente estos factores, puede pasar de producir un subproducto variable a diseñar un material de alto rendimiento adaptado a un propósito específico.

Tabla resumen:

| Factor | Impacto clave en el biocarbón |

|---|---|

| Materia prima | Define el contenido base de carbono, cenizas y nutrientes. |

| Temperatura máxima de tratamiento (HTT) | Controla la estabilidad del carbono, el área superficial y el pH. |

| Tiempo de residencia | Influye en la completitud de la conversión y la estabilidad. |

| Método de producción (ej., Pirólisis lenta) | Determina el rendimiento de biocarbón vs. bioaceite. |

¿Listo para diseñar el biocarbón perfecto para sus necesidades específicas? El equipo de laboratorio adecuado es crucial para un control preciso de la temperatura de pirólisis, el tiempo de residencia y las condiciones del proceso. KINTEK se especializa en reactores de laboratorio y sistemas de pirólisis de alta calidad que permiten a los investigadores producir consistentemente biocarbón adaptado para la captura de carbono, la mejora del suelo o aplicaciones de filtración. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de producción de biocarbón y ayudarlo a alcanzar sus objetivos de investigación o sostenibilidad.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10