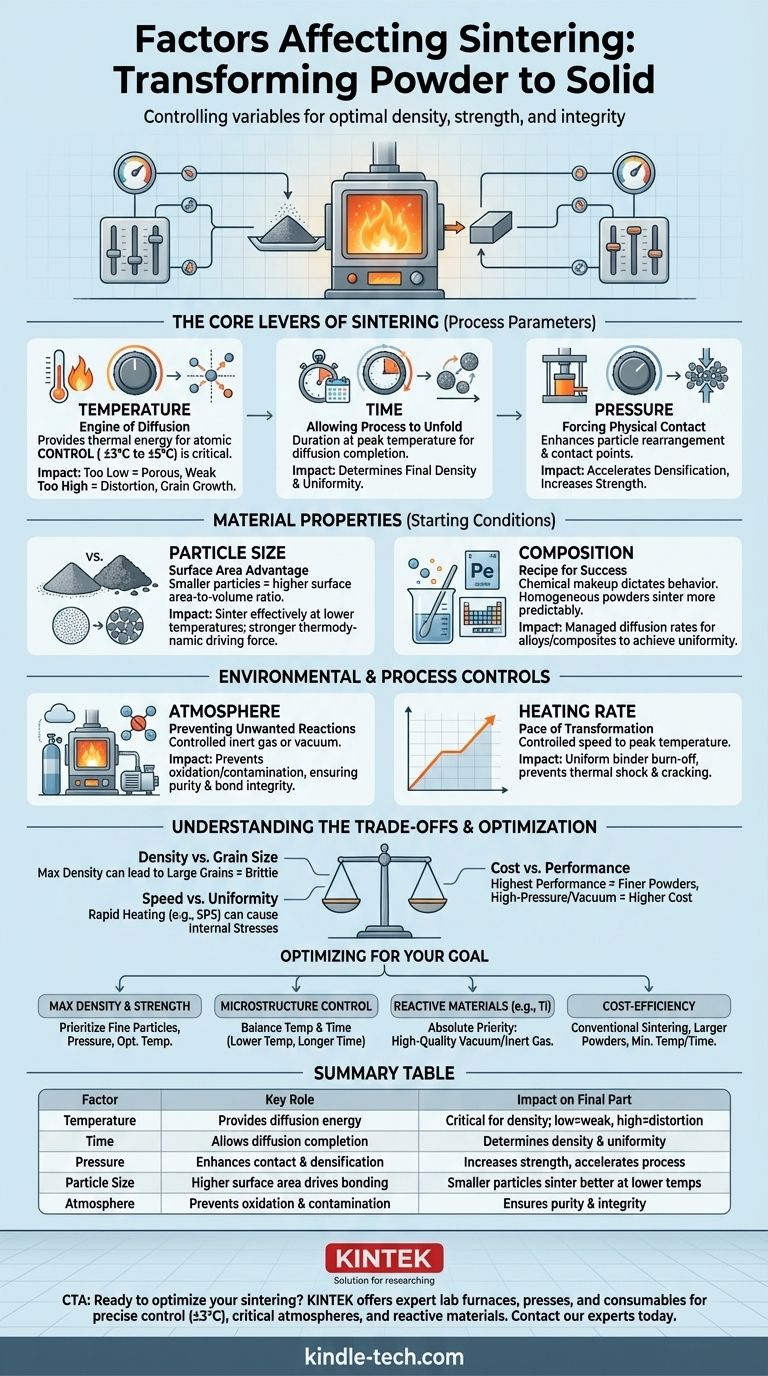

La calidad de una pieza sinterizada no es accidental; es el resultado directo de controlar cuidadosamente varias variables clave del proceso. Los factores más críticos que afectan la sinterización son la temperatura, el tiempo, la presión externa y las propiedades intrínsecas del propio polvo, como el tamaño y la composición de las partículas. Las condiciones atmosféricas durante el proceso son también un factor determinante crucial.

La sinterización es fundamentalmente un proceso de difusión atómica, que transforma un polvo en un sólido denso. Cada factor influyente actúa como una palanca para controlar la velocidad y el alcance de esta transformación, impactando directamente en la resistencia, la densidad y la integridad estructural del producto final.

Las Palancas Centrales de la Sinterización

La sinterización es impulsada por la energía térmica y el contacto físico. Los parámetros principales del proceso son los mandos que usted gira para controlar el resultado.

Temperatura: El Motor de la Difusión

La temperatura es el factor más importante en la sinterización. Proporciona la energía térmica necesaria para que los átomos migren a través de los límites de las partículas individuales, fusionándolas.

Los requisitos de temperatura son extremadamente estrictos. En muchos procesos industriales, la temperatura del horno no puede desviarse más de ±3°C a ±5°C del objetivo.

Muy poco calor da como resultado una unión incompleta, dejando una pieza porosa y débil. Demasiado calor puede provocar un crecimiento de grano no deseado, fusión o distorsión del componente.

Tiempo: Permitir que se Desarrolle el Proceso

La sinterización no es un evento instantáneo. Se necesita una duración específica a la temperatura máxima, conocida como tiempo de sinterización o "tiempo de remojo", para permitir que el proceso de difusión se complete.

Esta duración da a los átomos tiempo suficiente para viajar y llenar los vacíos entre las partículas, que es la forma en que la pieza alcanza su densidad final.

Presión: Forzando el Contacto Físico

La presión juega un papel fundamental al mejorar el reordenamiento de las partículas y mejorar los puntos de contacto donde ocurre la difusión.

Esto a menudo se aplica durante una fase inicial de compactación, donde una prensa hidráulica da forma al polvo en un molde y matriz. El resultado es una pieza "verde" frágil que tiene suficiente integridad para ser trasladada al horno de sinterización. Aplicar presión durante la sinterización misma (como en el prensado en caliente) puede acelerar drásticamente la densificación.

Propiedades del Material: Las Condiciones Iniciales

Las características de la materia prima establecen la base para todo el proceso. No se puede obtener un resultado de alta calidad a partir de una entrada mal especificada.

Tamaño de Partícula: La Ventaja del Área Superficial

Las partículas más pequeñas se sinterizan de manera más efectiva y a temperaturas más bajas. Esto se debe a que tienen una relación superficie-volumen mucho mayor.

Esta alta área superficial crea una poderosa fuerza impulsora termodinámica para que las partículas se unan, ya que reduce la energía superficial total del sistema.

Composición: La Receta para el Éxito

La composición química del polvo dicta su comportamiento de sinterización. Un polvo puro y homogéneo se sinterizará de manera más predecible que uno mezclado o contaminado.

Al crear aleaciones o compuestos, las diferentes temperaturas de sinterización y las tasas de difusión de cada material constituyente deben gestionarse cuidadosamente para lograr un producto final uniforme.

Controles Ambientales y de Proceso

El entorno en el que ocurre la sinterización puede facilitar o inhibir el proceso.

Atmósfera: Prevención de Reacciones No Deseadas

La composición del gas dentro del horno es fundamental, especialmente para los metales. La sinterización a menudo se realiza en un ambiente de vacío o de gas inerte (como argón).

Esta atmósfera controlada evita la oxidación y otras reacciones químicas que interferirían con la unión atómica entre las partículas, asegurando la pureza e integridad del material final.

Tasa de Calentamiento: El Ritmo de la Transformación

La velocidad a la que se lleva el material a su temperatura máxima de sinterización puede influir en la densidad final y la microestructura.

Una tasa de calentamiento controlada permite la eliminación uniforme de cualquier aglutinante utilizado durante la etapa inicial de prensado y ayuda a prevenir el choque térmico, que podría agrietar la pieza antes de que esté completamente densificada.

Comprender las Compensaciones

Optimizar el proceso de sinterización siempre implica equilibrar factores en competencia. Comprender estas compensaciones es clave para lograr un resultado exitoso.

Densidad frente a Tamaño de Grano

Buscar la densidad máxima utilizando temperaturas muy altas o tiempos de sinterización largos puede provocar un crecimiento de grano excesivo. Aunque la pieza puede ser densa, los granos grandes a menudo pueden hacer que el material sea más quebradizo, reduciendo su tenacidad.

Velocidad frente a Uniformidad

Los métodos avanzados como la Sinterización por Plasma de Chispa (SPS) pueden reducir drásticamente el tiempo de procesamiento. Sin embargo, el calentamiento rápido a veces puede introducir tensiones internas o resultar en una densificación menos uniforme en comparación con los métodos convencionales más lentos, especialmente en geometrías complejas.

Costo frente a Rendimiento

Lograr el mayor rendimiento —densidad máxima, estructura de grano fino y alta pureza— a menudo requiere insumos y procesos más costosos. Los polvos más finos, el equipo de alta presión y los hornos de alto vacío aumentan significativamente los costos. La clave es adaptar los parámetros del proceso a los requisitos de rendimiento reales de la aplicación.

Optimización de la Sinterización para su Objetivo

La combinación ideal de factores depende enteramente de las propiedades deseadas del componente final.

- Si su enfoque principal es la densidad y resistencia máximas: Priorice tamaños de partícula más finos, presión externa suficiente y optimice la temperatura justo por debajo del punto de fusión del material.

- Si su enfoque principal es controlar la microestructura (p. ej., tamaño de grano): Equilibre cuidadosamente la temperatura y el tiempo; una temperatura ligeramente más baja durante un período más largo puede aumentar la densidad mientras limita el crecimiento del grano.

- Si su enfoque principal es procesar materiales reactivos (p. ej., titanio): Su prioridad absoluta es la atmósfera del horno; un vacío de alta calidad o un entorno de gas inerte puro es innegociable para prevenir la contaminación.

- Si su enfoque principal es la rentabilidad para piezas menos críticas: Utilice la sinterización convencional con polvos más grandes y asequibles, centrándose en encontrar la temperatura y el tiempo mínimos necesarios para cumplir con las especificaciones de la pieza.

En última instancia, dominar la sinterización reside en comprender cómo interactúan estos factores para transformar de manera confiable un polvo suelto en un componente sólido diseñado con precisión.

Tabla Resumen:

| Factor | Función Clave en la Sinterización | Impacto en la Pieza Final |

|---|---|---|

| Temperatura | Proporciona energía para la difusión atómica | Crítica para la densidad; muy baja = débil, muy alta = distorsión |

| Tiempo | Permite que el proceso de difusión se complete | Determina la densidad final y la uniformidad |

| Presión | Mejora el contacto entre partículas y la densificación | Aumenta la resistencia, acelera el proceso |

| Tamaño de Partícula | Una mayor área superficial impulsa la unión | Las partículas más pequeñas se sinterizan mejor a temperaturas más bajas |

| Atmósfera | Previene la oxidación y la contaminación | Asegura la pureza e integridad del material |

¿Listo para optimizar su proceso de sinterización para obtener resultados superiores?

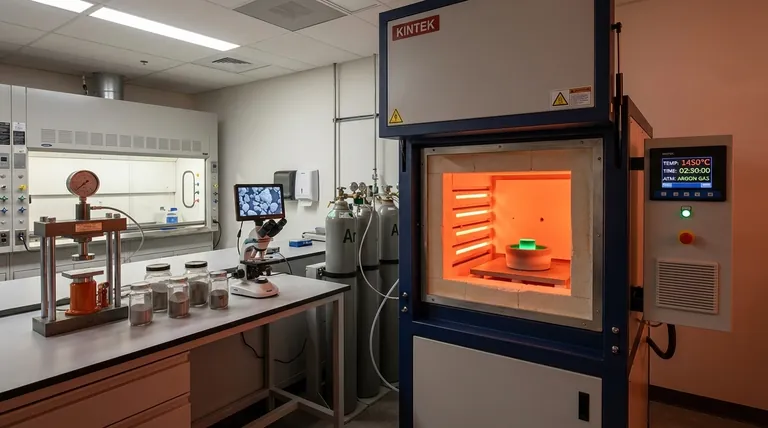

Los factores de temperatura, tiempo y atmósfera requieren un control preciso, que es donde el equipo experto marca la diferencia. En KINTEK, nos especializamos en hornos de laboratorio, prensas y consumibles de alto rendimiento diseñados específicamente para las exigentes necesidades de la sinterización de materiales.

Le proporcionamos las herramientas confiables que necesita para:

- Lograr un control preciso de la temperatura (±3°C) para resultados consistentes

- Mantener atmósferas críticas de vacío o gas inerte

- Procesar materiales reactivos como el titanio sin contaminación

No deje sus resultados de sinterización al azar. Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden ayudarle a lograr componentes sinterizados más densos, resistentes y confiables.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de nanofibras de LLTO? Roles clave en la calcinación

- ¿Cómo se utiliza un horno mufla de alta temperatura para evaluar el rendimiento térmico de los recubrimientos hidrofóbicos? Guía.

- ¿Cuál es la seguridad de un horno de mufla? Garantizando una Operación Segura con Diseño y Protocolos Modernos

- ¿Cuál es la función de un horno mufla de alta temperatura en la calcinación de cáscaras de huevo? Logre una conversión precisa de 900°C

- ¿Cuál es el propósito de usar un horno de recocido a alta temperatura para aleaciones de hierro-cromo? Garantizar la precisión de los datos

- ¿Cómo se utiliza un horno mufla de alta temperatura en la evaluación del rendimiento de los recubrimientos de CrSi?

- ¿Cuáles son las funciones principales de un horno de laboratorio en los nanocompuestos de sol-gel? Asegure la integridad estructural y la precisión

- ¿Por qué es esencial un horno de alta temperatura para la preparación de catalizadores? Desbloquee la máxima actividad y estabilidad catalítica.