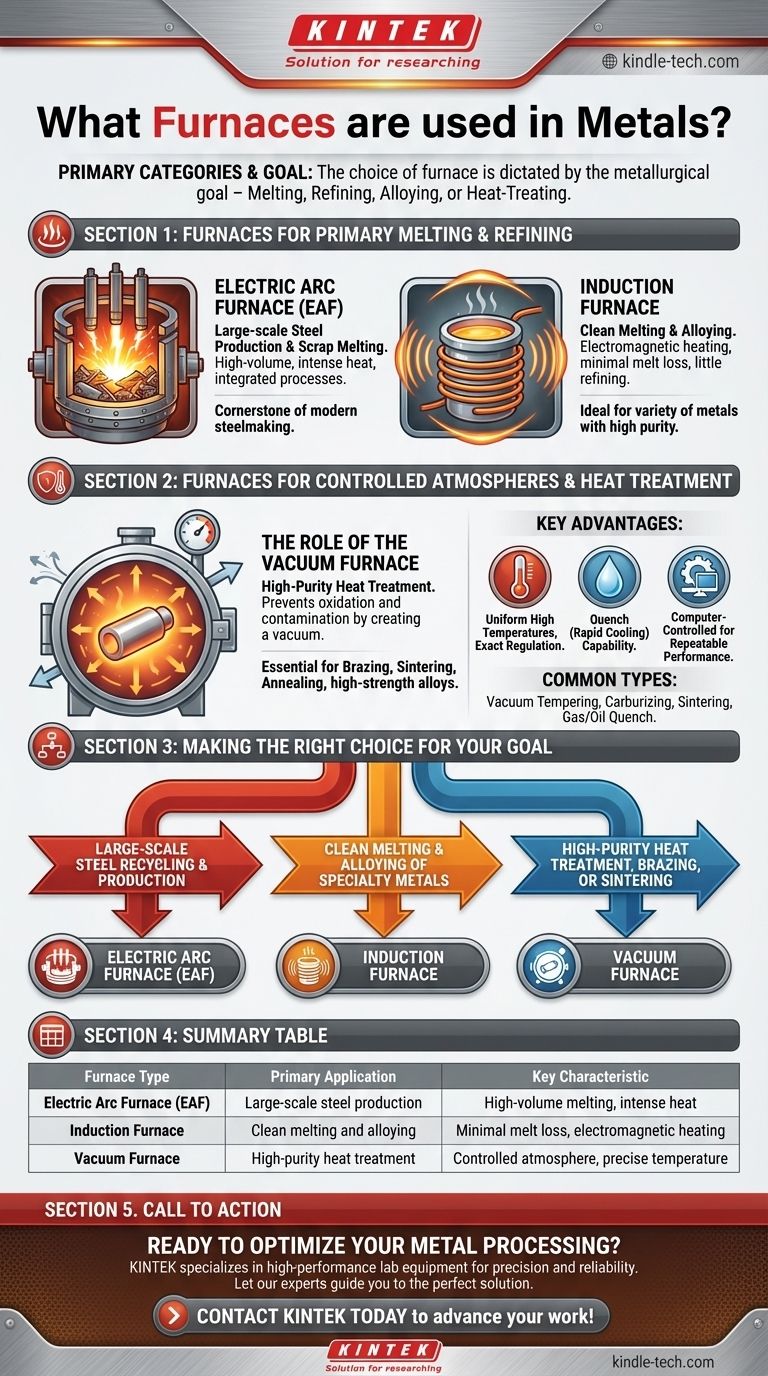

En metalurgia, se utilizan varios tipos de hornos, cada uno diseñado para un propósito específico, desde la fusión de materias primas hasta el tratamiento térmico de precisión. Las categorías principales incluyen hornos de arco eléctrico para la producción de acero a gran escala, hornos de inducción para la fusión y aleación limpia, y hornos de vacío para el tratamiento térmico y el procesamiento de alta pureza en entornos controlados.

La visión crítica no es simplemente conocer los tipos de hornos, sino comprender que la elección del horno está fundamentalmente dictada por el objetivo metalúrgico: si se está fundiendo, refinando, aleando o tratando térmicamente el metal.

Hornos para Fusión y Refinación Primaria

La primera etapa para muchos metales, especialmente el acero, implica fundir materias primas o chatarra. Los hornos en esta categoría están diseñados para altas temperaturas y grandes volúmenes.

Horno de Arco Eléctrico (EAF)

Un horno de arco eléctrico es una piedra angular de la siderurgia moderna, utilizado principalmente para fundir chatarra de acero. Utiliza un arco eléctrico de alta potencia entre electrodos de grafito para generar calor intenso, fundiendo la carga.

El desarrollo de tecnologías relacionadas ha permitido que los EAF se integren bien con los procesos siderúrgicos tradicionales, mejorando su eficiencia general.

Horno de Inducción

Los hornos de inducción son ideales para fundir y alear una amplia variedad de metales con una mínima pérdida por fusión. Utilizan la inducción electromagnética para calentar el metal conductor dentro de un crisol.

Este método es excepcionalmente limpio, pero ofrece muy poca refinación del metal, lo que significa que las impurezas generalmente no se eliminan durante el proceso.

Hornos para Atmósferas Controladas y Tratamiento Térmico

Después de que un metal ha sido fundido o formado, a menudo requiere un tratamiento térmico para lograr propiedades mecánicas específicas. Estos procesos exigen un control preciso de la temperatura y la atmósfera para prevenir reacciones químicas no deseadas.

El Papel del Horno de Vacío

Un horno de vacío está diseñado para calentar metales a temperaturas muy altas con una contaminación mínima. Al eliminar el aire y crear un vacío, previene la oxidación y elimina las reacciones con gases como el carbono y el oxígeno.

Este control es esencial para procesos como el soldaje fuerte (brazing), la sinterización y el recocido de aleaciones de alta resistencia utilizadas en aplicaciones aeroespaciales y médicas.

Ventajas Clave

Los principales beneficios de los hornos de vacío son el control preciso del proceso y la calidad del producto. Ofrecen temperaturas altas uniformes, regulación exacta de la temperatura y la capacidad de templar (enfriar rápidamente) el producto.

Además, estos sistemas suelen estar controlados por ordenador, lo que garantiza que cada lote se procese de manera idéntica para un rendimiento repetible.

Tipos Comunes de Hornos de Vacío

La categoría de hornos de vacío es amplia, con diseños especializados para tareas específicas. Los tipos comunes incluyen templado al vacío, cementación al vacío, sinterización al vacío, y hornos de temple con gas y aceite para diferentes requisitos de enfriamiento.

Comprender las Compensaciones Fundamentales

Seleccionar el horno adecuado requiere equilibrar el costo, la escala y las propiedades finales deseadas del metal. Ningún horno es el mejor para todas las aplicaciones.

Objetivo del Proceso: Fusión vs. Tratamiento

La compensación más fundamental es entre la fusión y el procesamiento posterior. Los EAF y los hornos de inducción están construidos para la tarea de fuerza bruta de fundir metal sólido en estado líquido.

Por el contrario, los hornos de vacío son instrumentos de precisión. Sobresalen en la modificación de las propiedades de una pieza metálica ya formada en un entorno altamente controlado y no contaminante.

Pureza y Control de Contaminación

Un horno de inducción proporciona una fusión muy limpia. Sin embargo, un horno de vacío ofrece el máximo nivel de pureza al eliminar la atmósfera misma, previniendo cualquier reacción gas-metal.

Los hornos de combustión, que calientan el metal en una cámara con quemadores, crean una atmósfera rica en oxígeno y otros gases. Esto es adecuado para algunos procesos de fusión, pero sería una fuente significativa de contaminación para tratamientos térmicos sensibles.

Escala y Rendimiento

Un horno de arco eléctrico está diseñado para la producción en masa, capaz de fundir cientos de toneladas de acero a la vez.

En contraste, los hornos de vacío son típicamente hornos por lotes diseñados para cargas más pequeñas de componentes de alto valor, desde lotes de sala de herramientas individuales hasta sistemas modulares ligeramente más grandes.

Tomar la Decisión Correcta para su Objetivo

Su objetivo metalúrgico específico es el único factor que importa al seleccionar un horno.

- Si su enfoque principal es el reciclaje y la producción de acero a gran escala: Un Horno de Arco Eléctrico (EAF) es el estándar de la industria por su capacidad de fusión de gran volumen.

- Si su enfoque principal es la fusión limpia y la aleación de metales especiales: Un horno de inducción ofrece un excelente control sobre la fusión con una mínima pérdida de material.

- Si su enfoque principal es el tratamiento térmico de alta pureza, soldaje fuerte o sinterización: Un horno de vacío proporciona la atmósfera controlada necesaria para prevenir la contaminación y garantizar resultados repetibles.

En última instancia, elegir el horno correcto se trata de hacer coincidir las fortalezas centrales del equipo con los requisitos específicos de su proceso.

Tabla Resumen:

| Tipo de Horno | Aplicación Principal | Característica Clave |

|---|---|---|

| Horno de Arco Eléctrico (EAF) | Producción de acero a gran escala (fusión de chatarra) | Fusión de gran volumen, calor intenso de arcos eléctricos |

| Horno de Inducción | Fusión limpia y aleación de varios metales | Mínima pérdida por fusión, calentamiento electromagnético, poca refinación |

| Horno de Vacío | Tratamiento térmico de alta pureza (ej. soldaje fuerte, sinterización) | Atmósfera controlada y no contaminante, temperatura precisa |

¿Listo para Optimizar su Procesamiento de Metales?

Elegir el horno correcto es fundamental para lograr las propiedades deseadas de su material, ya sea que esté fundiendo, aleando o tratando térmicamente. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos diseñados para la precisión y fiabilidad en aplicaciones metalúrgicas.

Podemos ayudarle a seleccionar el equipo ideal para mejorar la eficiencia de su proceso, garantizar la pureza del producto y garantizar resultados repetibles. Permita que nuestros expertos le guíen hacia la solución perfecta para las necesidades específicas de su laboratorio.

¡Contacte a KINTEK hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden avanzar su trabajo!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso