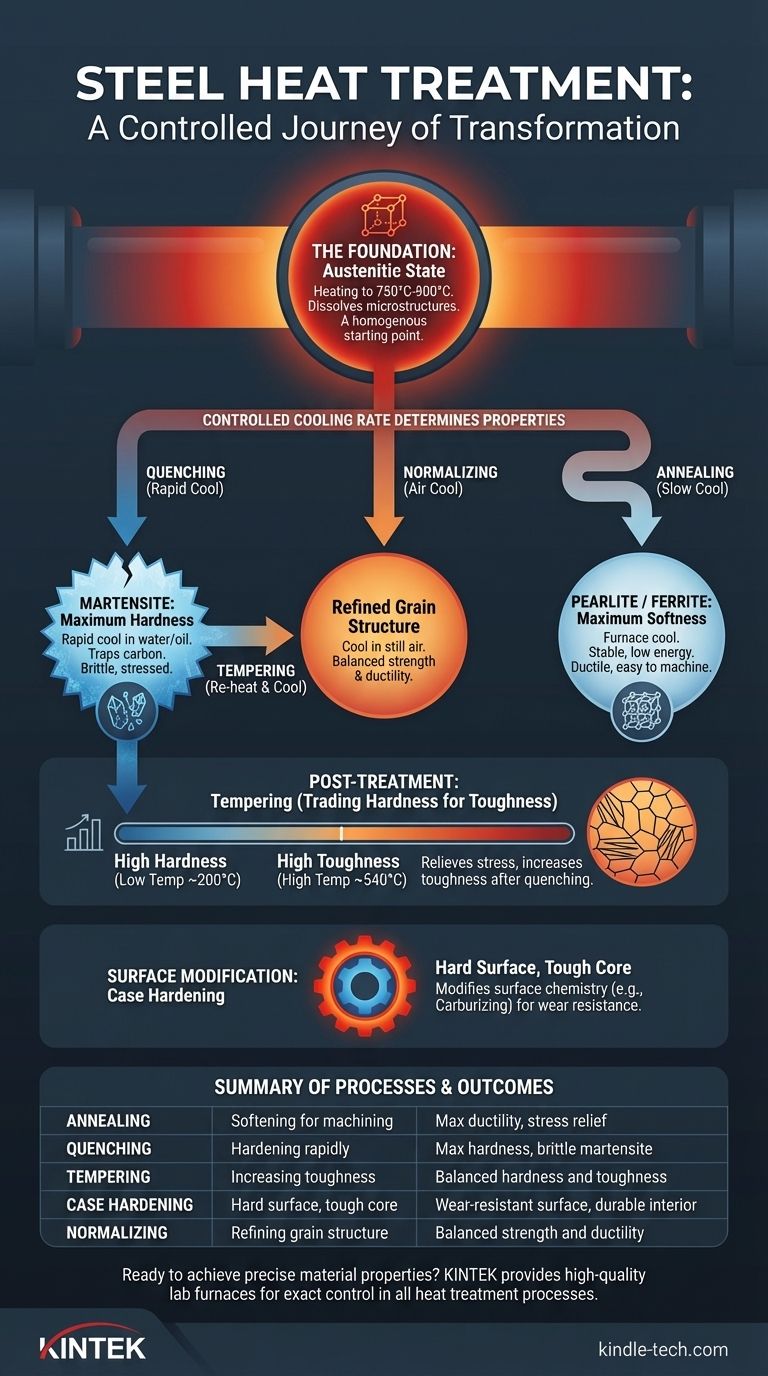

En esencia, el tratamiento térmico es un proceso altamente controlado de calentamiento y enfriamiento del acero para cambiar deliberadamente su estructura microscópica interna. Los procesos principales incluyen el recocido para ablandar, el temple para endurecer, el revenido para aumentar la tenacidad y la cementación para crear una superficie resistente al desgaste. Cada uno de estos procedimientos está diseñado para manipular la estructura cristalina del acero y lograr un conjunto específico de propiedades mecánicas.

El principio fundamental del tratamiento térmico del acero no se basa en un solo proceso, sino en una secuencia controlada de calentamiento, mantenimiento y enfriamiento. Esta secuencia manipula la microestructura del acero para intercambiar predeciblemente propiedades como la dureza, la tenacidad y la ductilidad para cumplir con un requisito de ingeniería específico.

La base: transformar la estructura del acero

Antes de poder lograr cualquier resultado específico, el acero debe llevarse a un estado uniforme y manejable. Esta fase inicial de calentamiento es la base para todos los tratamientos posteriores.

El estado austenítico

Casi todos los tratamientos térmicos comunes para el acero comienzan calentando el metal a una temperatura crítica, generalmente entre 750 °C y 900 °C (1382 °F y 1652 °F), dependiendo de la aleación.

A esta temperatura, la estructura cristalina interna del acero se transforma en un estado llamado austenita. La austenita tiene una capacidad única para disolver grandes cantidades de carbono, creando una solución sólida y uniforme.

Por qué este paso es fundamental

Crear una estructura completamente austenítica es como presionar un botón de reinicio. Disuelve las microestructuras existentes dentro del acero, creando un punto de partida homogéneo desde el cual todas las demás estructuras deseadas —duras, blandas o tenaces— pueden formarse mediante un enfriamiento controlado.

Procesos primarios de endurecimiento y ablandamiento

La velocidad a la que se enfría el acero desde su estado austenítico es el factor más importante para determinar sus propiedades finales.

Temple: para máxima dureza

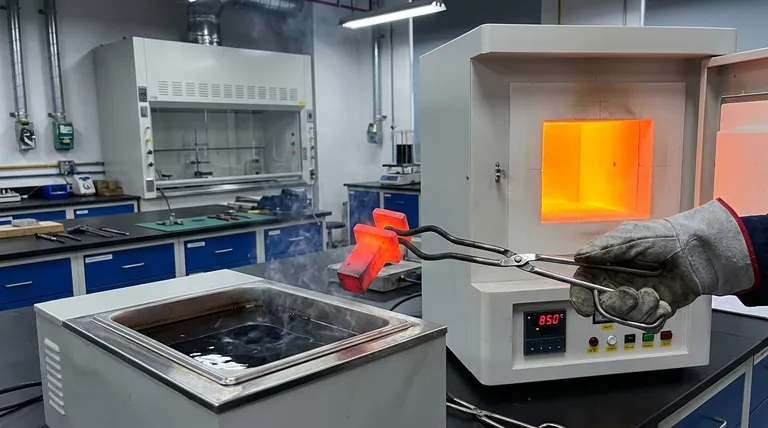

El temple es el proceso de enfriar el acero extremadamente rápido desde su estado austenítico. Esto se realiza típicamente sumergiendo el acero caliente en un líquido como agua, salmuera o aceite.

Este enfriamiento rápido atrapa los átomos de carbono disueltos, forzando la formación de una microestructura muy dura, quebradiza y llena de tensión conocida como martensita. Una pieza templada está en su máxima dureza potencial, pero a menudo es demasiado frágil para un uso práctico.

Recocido: para máxima suavidad

El recocido es lo opuesto exacto al temple. Implica enfriar el acero muy lentamente desde la temperatura de austenita, a menudo dejándolo dentro del horno y permitiendo que se enfríe durante muchas horas.

Este enfriamiento lento permite que la estructura cristalina se reforme en el estado más estable y de menor energía, típicamente perlita o ferrita. El resultado es un acero muy blando, altamente dúctil y libre de tensiones internas, lo que facilita su mecanizado o conformado.

Normalizado: un equilibrio entre resistencia y ductilidad

El normalizado se sitúa entre el recocido y el temple. El acero se calienta al rango austenítico y luego se enfría en aire quieto a temperatura ambiente.

La velocidad de enfriamiento es más rápida que el recocido, pero mucho más lenta que el temple. Este proceso refina la estructura del grano y produce un acero que es más fuerte y duro que un acero recocido, pero más dúctil que un acero templado.

Refinando las propiedades: ajustes posteriores al tratamiento

Una pieza que solo ha sido sometida a temple rara vez es útil. Casi siempre se requieren tratamientos posteriores para refinar sus propiedades para una aplicación en el mundo real.

Revenido: intercambiando dureza por tenacidad

El revenido es un tratamiento térmico a baja temperatura aplicado después del temple. La pieza endurecida y quebradiza se recalienta a una temperatura precisa, se mantiene durante un tiempo específico y luego se enfría.

Este proceso alivia las tensiones internas creadas durante el temple y permite que parte de la martensita quebradiza se transforme. El resultado principal es un aumento significativo en la tenacidad (resistencia a la fractura) a costa de algo de dureza.

El espectro de temperatura del revenido

Las propiedades finales están controladas directamente por la temperatura de revenido. Un revenido a baja temperatura (alrededor de 200 °C / 400 °F) retendrá una alta dureza, mientras que un revenido a alta temperatura (alrededor de 540 °C / 1000 °F) sacrificará más dureza para obtener una tenacidad y ductilidad significativas.

Modificación de la superficie: cementación

A veces, se necesita un componente con dos conjuntos diferentes de propiedades: una superficie muy dura y resistente al desgaste y un núcleo más blando y tenaz que pueda absorber impactos. Esto se logra mediante la cementación.

El principio central: superficie dura, núcleo tenaz

La cementación se refiere a un grupo de procesos que modifican la química de la capa superficial del acero. Esto permite que la superficie se endurezca mediante temple mientras que el núcleo de la pieza permanece relativamente blando y tenaz.

Carbonitruración: adición de carbono

La cementación es uno de los métodos más comunes de cementación. El componente, generalmente hecho de acero bajo en carbono, se calienta en una atmósfera rica en carbono. Los átomos de carbono se difunden en la superficie de la pieza.

Después de la cementación, la pieza tiene una "capa" rica en carbono y un "núcleo" bajo en carbono. Luego, toda la pieza puede ser templada y revenida. La superficie rica en carbono se vuelve extremadamente dura, mientras que el núcleo bajo en carbono se vuelve tenaz y dúctil.

Comprender las compensaciones

El tratamiento térmico no es una solución mágica; es una serie de compromisos calculados diseñados para lograr un objetivo de rendimiento específico.

El dilema dureza frente a tenacidad

La compensación más fundamental en el tratamiento térmico del acero es entre dureza y tenacidad. No se pueden maximizar ambas. Aumentar la dureza mediante el temple aumenta inherentemente la fragilidad. Restaurar la tenacidad mediante el revenido reduce inherentemente la dureza. El objetivo es encontrar el equilibrio óptimo para la aplicación.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido desde altas temperaturas introduce una inmensa tensión interna. El temple puede hacer que las secciones delgadas se enfríen más rápido que las secciones gruesas, lo que provoca distorsión (deformación) o incluso agrietamiento de la pieza. El control adecuado del proceso y el diseño de la pieza son fundamentales para mitigar estos riesgos.

El control del proceso lo es todo

Las propiedades finales de una pieza tratada térmicamente están dictadas por tres variables: temperatura, tiempo y velocidad de enfriamiento. Pequeñas desviaciones en cualquiera de ellas pueden conducir a resultados drásticamente diferentes. Esta es la razón por la cual el tratamiento térmico es una ciencia precisa, no una operación casual.

Elegir el proceso correcto para su objetivo

Su elección del proceso de tratamiento térmico debe estar impulsada directamente por el requisito de rendimiento principal del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, una lima o un filo de corte): El camino correcto es templar y seguir con un revenido a temperatura muy baja.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto (por ejemplo, un perno estructural o un resorte): El camino correcto es templar y seguir con un revenido a alta temperatura.

- Si su enfoque principal es preparar una pieza para un mecanizado extenso: El camino correcto es realizar un recocido completo para hacer que el material sea lo más blando y libre de tensiones posible.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo duradero (por ejemplo, un engranaje o un rodamiento): El camino correcto es un proceso de cementación como la cementación, seguido de temple y revenido.

Al comprender estos procesos fundamentales, puede especificar las propiedades precisas del material que exige su aplicación.

Tabla de resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Recocido | Ablandar el acero para mecanizado | Máxima ductilidad, alivio de tensión |

| Temple | Endurecer el acero rápidamente | Dureza máxima, martensita quebradiza |

| Revenido | Aumentar la tenacidad después del temple | Dureza y tenacidad equilibradas |

| Cementación | Crear superficie dura, núcleo tenaz | Superficie resistente al desgaste, interior duradero |

| Normalizado | Refinar la estructura del grano | Equilibrio entre resistencia y ductilidad |

¿Listo para lograr propiedades de material precisas en su laboratorio? El proceso de tratamiento térmico correcto es fundamental para el rendimiento de los componentes de acero. KINTEK se especializa en proporcionar los hornos de laboratorio y equipos de alta calidad necesarios para un control exacto de la temperatura y resultados consistentes en los procesos de recocido, temple, revenido y cementación. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la capacidad calorífica de un horno mufla? Comprender la masa térmica para un rendimiento óptimo

- ¿Qué es un horno de laboratorio y para qué se utiliza? Su guía para la precisión a alta temperatura

- ¿Cómo se comprueba la temperatura de un horno de mufla? Una guía para una monitorización precisa

- ¿Qué es un horno de mufla? Una guía para el calentamiento a alta temperatura y sin contaminación

- ¿Cuál es la temperatura del tratamiento térmico? Depende de su metal y de las propiedades deseadas