En resumen, la deposición en fase de vapor es el método dominante para preparar vidrio para fibra óptica porque logra un nivel de pureza del material y precisión estructural que es imposible con las técnicas más antiguas. Este proceso permite la fabricación de vidrio con una absorción óptica casi inexistente y una estructura interna perfectamente adaptada, que son los dos requisitos fundamentales para las comunicaciones ópticas modernas de alto rendimiento.

El problema central en la fabricación de fibra óptica no es simplemente crear vidrio, sino crear un medio de transmisión impecable. La principal ventaja de la deposición en fase de vapor es su enfoque "de abajo hacia arriba", construyendo el vidrio molécula a molécula a partir de productos químicos gaseosos ultrapuros, eliminando así las impurezas e inconsistencias inherentes a los métodos tradicionales de fusión de vidrio.

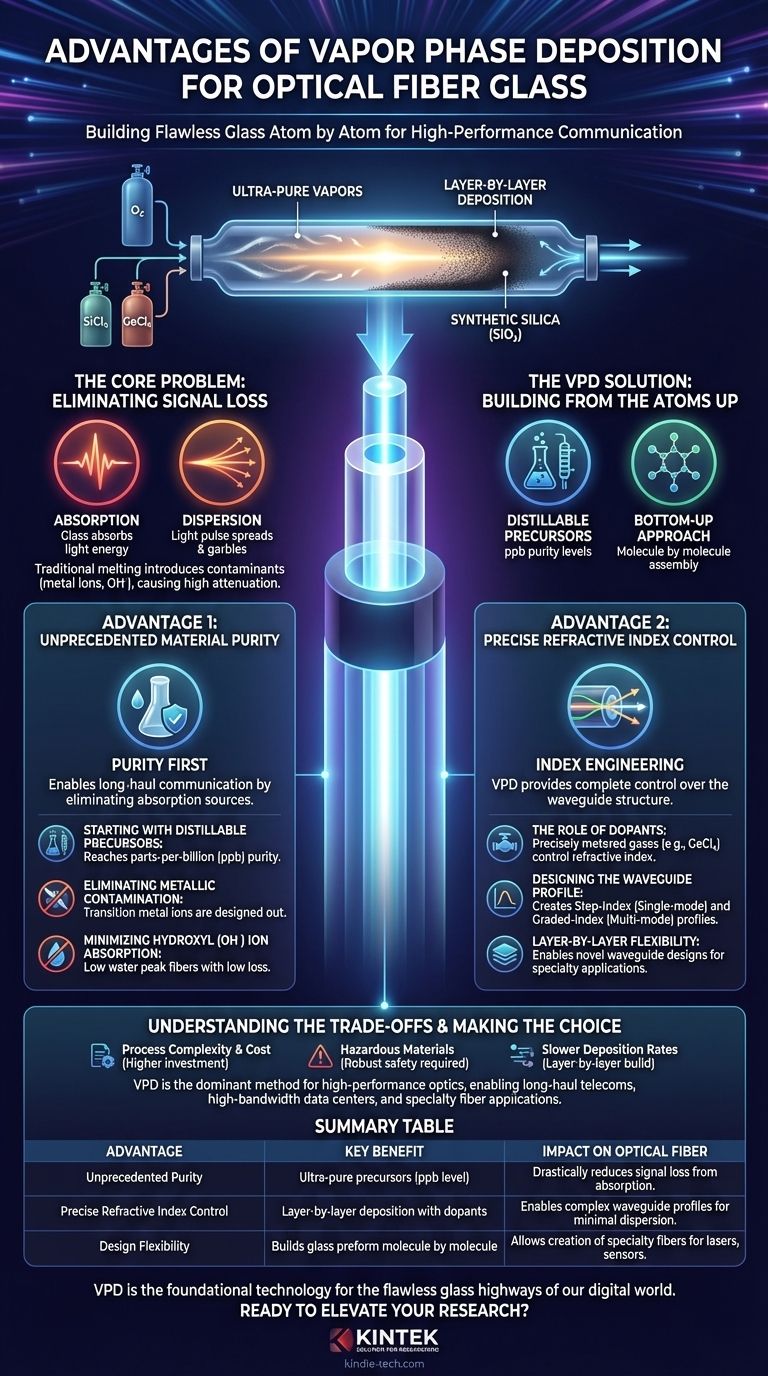

El Problema Central: Eliminar la Pérdida de Señal

El objetivo de una fibra óptica es guiar una señal de luz a través de vastas distancias con una degradación mínima. Los dos enemigos principales de este objetivo son la absorción, donde el material vítreo en sí absorbe energía lumínica, y la dispersión, donde el pulso de luz se expande y se distorsiona.

La Limitación de la Fusión Tradicional

Los primeros métodos implicaban fundir varillas sólidas de vidrio de alta pureza en un crisol. Aunque funcional, este enfoque "de arriba hacia abajo" tiene limitaciones severas.

Los contaminantes de los polvos de sílice crudos y las paredes del crisol, particularmente los iones de metales de transición (como el hierro y el cobre) y los iones de hidroxilo (OH⁻) de agua, inevitablemente se mezclaban con el vidrio. Estas impurezas son desastrosas, ya que absorben fuertemente la luz en las longitudes de onda utilizadas para la comunicación, lo que provoca una alta pérdida de señal (atenuación).

La Solución de Fase de Vapor: Construir desde los Átomos

Las técnicas de deposición en fase de vapor (VPD), como la Deposición Química de Vapor Modificada (MCVD), cambiaron fundamentalmente el proceso. En lugar de fundir un sólido, la VPD comienza con productos químicos líquidos altamente volátiles como el tetracloruro de silicio ($\text{SiCl}_4$) y el tetracloruro de germanio ($\text{GeCl}_4$).

Estos líquidos se calientan hasta convertirlos en vapor, se mezclan con oxígeno y se pasan a través de un tubo de sílice. Una fuente de calor controlada provoca entonces una reacción química, depositando sílice sintética ultrapura ($\text{SiO}_2$) en capas finas, parecidas a hollín, en el interior del tubo. Este "preforma" se colapsa y luego se estira para formar una fibra.

Ventaja 1: Pureza del Material Sin Precedentes

Esta es la ventaja más importante. La capacidad de crear vidrio libre de fuentes de absorción óptica es lo que permite la comunicación a larga distancia.

Comenzar con Precursores Destilables

Los precursores líquidos ($\text{SiCl}_4$, $\text{GeCl}_4$) pueden purificarse mediante destilación fraccionada hasta un grado asombroso, alcanzando niveles de pureza de partes por mil millones (ppb). Esto es órdenes de magnitud más puro que cualquier materia prima sólida utilizada en la fusión.

Eliminación de la Contaminación Metálica

Los iones de metales de transición son una causa principal de absorción. Al comenzar con vapores ultrapuros y depositarlos en un sistema cerrado y controlado, estos contaminantes metálicos se eliminan efectivamente del proceso desde el principio.

Minimización de la Absorción de Iones Hidroxilo ($\text{OH}^-$)

El agua, en forma de iones $\text{OH}^-$, crea un pico de absorción importante en la ventana de transmisión de la fibra (alrededor de 1383 nm). El entorno de alta temperatura y rico en cloro de la VPD es extremadamente eficaz para eliminar estos iones de agua, lo que da como resultado fibras de "pico de agua bajo" con baja pérdida en todo el espectro necesario para la moderna multiplexación por división de longitud de onda (WDM).

Ventaja 2: Control Preciso del Índice de Refracción

Las fibras ópticas guían la luz mediante la reflexión interna total, lo que requiere un núcleo con un índice de refracción más alto que el revestimiento circundante. La VPD proporciona un control total sobre esta estructura.

El Papel de los Dopantes

Al medir con precisión el flujo de gases dopantes en la corriente de vapor, el índice de refracción de cada capa depositada puede controlarse minuciosamente. Por ejemplo, añadir tetracloruro de germanio ($\text{GeCl}_4$) aumenta el índice de refracción, mientras que añadir compuestos a base de flúor puede disminuirlo.

Diseño del Perfil de la Guía de Onda

Este control preciso permite la creación de perfiles de índice de refracción sofisticados. Se utiliza un perfil simple de índice escalonado (step-index) para la fibra monomodo, mientras que un perfil complejo y parabólico de índice gradual (GRIN) se utiliza en la fibra multimodo para minimizar la dispersión modal y maximizar el ancho de banda.

Flexibilidad Capa por Capa

Debido a que la deposición ocurre en cientos o miles de capas finas como el velo, los ingenieros pueden crear gradientes extremadamente suaves y diseños de guías de onda novedosos. Esta flexibilidad es esencial para la fabricación de diferentes tipos de fibra, desde las fibras monomodo que forman la columna vertebral de Internet hasta las fibras especiales utilizadas en láseres y sensores.

Comprensión de las Compensaciones

Ninguna tecnología está exenta de compromisos. Si bien las ventajas de la VPD son inmensas, es importante comprender sus desafíos.

Complejidad y Costo del Proceso

Los sistemas de VPD son sofisticados y requieren un control preciso del flujo de gas, la temperatura y la presión. Esto hace que la inversión de capital inicial sea significativamente mayor que la de los sistemas más simples basados en fusión.

Manejo de Materiales Peligrosos

Los precursores químicos utilizados, como $\text{SiCl}_4$ y $\text{Cl}_2$, son corrosivos y tóxicos. Esto exige protocolos de seguridad e infraestructura robustos para su manipulación y almacenamiento, lo que aumenta la complejidad operativa.

Tasas de Deposición Más Lentas

La VPD es un proceso inherentemente más lento y deliberado que la fusión a granel. La necesidad de construir el preforma capa por capa puede limitar el rendimiento, aunque las técnicas modernas como la Deposición Química de Vapor por Plasma (PCVD) han logrado avances significativos en el aumento de la velocidad de deposición.

Tomar la Decisión Correcta para su Objetivo

El dominio de la deposición en fase de vapor es un resultado directo de su capacidad para satisfacer las exigentes demandas de la óptica moderna.

- Si su enfoque principal son las telecomunicaciones de larga distancia: La VPD es la única opción viable, ya que su capacidad para producir fibra monomodo con una pérdida ultrabaja ($\text{<}0.2 \text{ dB/km}$) es esencial para transmitir señales a través de continentes.

- Si su enfoque principal son los centros de datos de gran ancho de banda: El control preciso de la VPD sobre los perfiles de índice gradual es fundamental para crear fibras multimodo que minimicen la distorsión de la señal y soporten enormes velocidades de datos en varios cientos de metros.

- Si su enfoque principal son las fibras especiales para láseres o sensores: La flexibilidad de diseño de la VPD es primordial, ya que permite la creación de estructuras de núcleo/revestimiento complejas y novedosas adaptadas a aplicaciones fotónicas específicas.

En última instancia, la deposición en fase de vapor es la tecnología fundamental que transforma productos químicos crudos simples en las impecables autopistas de vidrio que forman la columna vertebral física de nuestro mundo digital.

Tabla Resumen:

| Ventaja | Beneficio Clave | Impacto en la Fibra Óptica |

|---|---|---|

| Pureza Sin Precedentes | Precursores ultrapuros (nivel ppb) mediante destilación | Reduce drásticamente la pérdida de señal por absorción (p. ej., iones metálicos, $\text{OH}^-$) |

| Control Preciso del Índice de Refracción | Deposición capa por capa con gases dopantes (p. ej., $\text{GeCl}_4$) | Permite perfiles de guía de onda complejos (índice escalonado, índice gradual) para una dispersión mínima |

| Flexibilidad de Diseño | Construye el preforma de vidrio molécula a molécula | Permite la creación de fibras especiales para láseres, sensores y aplicaciones de gran ancho de banda |

¿Listo para elevar las capacidades de su laboratorio en ciencia de materiales e investigación fotónica? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta precisión esenciales para procesos avanzados como la deposición en fase de vapor. Ya sea que esté desarrollando fibras ópticas de próxima generación u otros materiales de alta pureza, nuestra experiencia apoya su innovación. Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Para qué se utiliza la LPCVD? Logre películas conformes perfectas para semiconductores y MEMS

- ¿Cuál es la cobertura de escalón (step coverage) en la deposición física de vapor? Dominando las películas delgadas uniformes para la microfabricación

- ¿Cuáles son las aplicaciones del método de deposición química de vapor? Logre películas delgadas de alto rendimiento

- ¿Cuál es la temperatura alta para la CVD? Desbloquee la calidad de película óptima para su laboratorio

- ¿Qué es la deposición en el proceso de semiconductores? Construyendo las capas atómicas de los chips modernos

- ¿Es costosa la CVD? Desvelando la verdadera inversión en un rendimiento de recubrimiento superior

- ¿Qué es el método de deposición de materiales? Una guía sobre tecnologías de recubrimiento y películas delgadas

- ¿Cuál es la ventaja de la deposición química de vapor (CVD) sobre la oxidación? Deposición versátil de películas delgadas