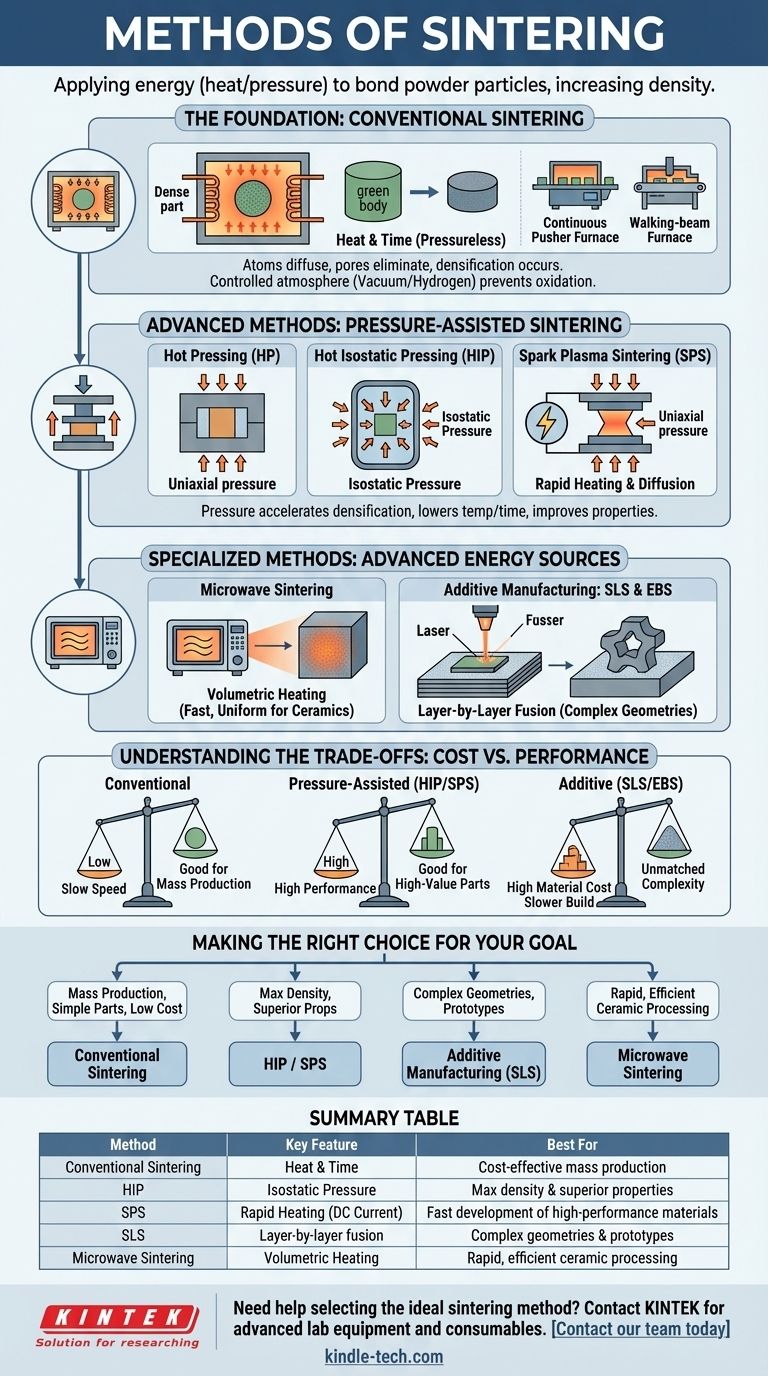

Los métodos primarios de sinterización implican la aplicación de energía, típicamente calor, a un compacto de polvo para unir sus partículas y aumentar su densidad. Estos métodos se pueden clasificar ampliamente en sinterización convencional en estado sólido, técnicas asistidas por presión como el Prensado Isostático en Caliente (HIP) y la Sinterización por Plasma de Chispas (SPS), y métodos avanzados de haz de energía utilizados en la fabricación aditiva, como la Sinterización Selectiva por Láser (SLS). La elección del método depende enteramente del material, las propiedades finales deseadas y las limitaciones de producción como el costo y la velocidad.

Elegir un método de sinterización no se trata de encontrar la única técnica "mejor", sino de seleccionar la herramienta adecuada para el trabajo. La decisión es una compensación calculada entre la densidad deseada, la velocidad de procesamiento, las limitaciones del material y el costo total.

La Base: Sinterización Convencional

La sinterización convencional, también conocida como sinterización en estado sólido o sin presión, es el método más tradicional y ampliamente utilizado. Constituye la base con la que se comparan otras técnicas.

El Principio Fundamental: Calor y Tiempo

Este proceso implica calentar una pieza de polvo compactado, a menudo llamada "cuerpo verde", a una temperatura por debajo de su punto de fusión.

A esta alta temperatura, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen y eliminen gradualmente los espacios porosos entre ellas. Este proceso, conocido como densificación, aumenta la resistencia y la densidad de la pieza.

Control de la Atmósfera del Horno

La atmósfera dentro del horno es crítica. Un ambiente controlado previene reacciones químicas no deseadas, como la oxidación, que pueden comprometer las propiedades del material.

Los enfoques comunes incluyen la sinterización al vacío, que elimina los gases reactivos, o el uso de un gas protector como el hidrógeno, particularmente para materiales como los carburos cementados.

Tipos Comunes de Hornos

Para la producción a escala industrial, a menudo se utilizan hornos continuos. Los hornos de empuje mueven las piezas en una serie de placas a través de las zonas de calentamiento.

Los hornos de viga móvil utilizan un mecanismo más complejo para levantar y "caminar" las piezas a través del horno, ofreciendo un control preciso sobre el proceso.

Métodos Avanzados: Sinterización Asistida por Presión

Para mejorar la densificación y reducir el tiempo de procesamiento, se puede aplicar presión externa simultáneamente con el calor. Esta es la base de todos los métodos de sinterización asistida por presión.

¿Por qué Añadir Presión?

La aplicación de presión acelera drásticamente el proceso de densificación. Permite la sinterización a temperaturas más bajas y durante períodos de tiempo más cortos, lo que ayuda a prevenir el crecimiento de grano no deseado y da como resultado piezas con propiedades mecánicas superiores.

Prensado en Caliente (HP)

El prensado en caliente implica aplicar presión uniaxial —presión desde una sola dirección— al polvo en una matriz mientras se calienta. Esto es efectivo para producir formas simples con alta densidad.

Prensado Isostático en Caliente (HIP)

El HIP coloca la pieza en un recipiente de alta presión y aplica presión isotrópica —presión igual desde todas las direcciones— utilizando un gas inerte. Este método es excelente para eliminar cualquier porosidad interna restante y crear piezas con casi el 100% de densidad teórica.

Sinterización por Plasma de Chispas (SPS)

SPS es una técnica más avanzada que utiliza una corriente continua pulsada para calentar rápidamente el compacto de polvo mientras se aplica simultáneamente presión uniaxial. El plasma generado entre las partículas mejora la difusión, permitiendo ciclos de sinterización extremadamente rápidos, a menudo en solo unos minutos.

Métodos Especializados: Fuentes de Energía Avanzadas

Más allá del calentamiento y la presión convencionales, los métodos especializados utilizan fuentes de energía enfocadas para lograr resultados únicos, particularmente en el ámbito de la fabricación aditiva.

Sinterización por Microondas

Este método utiliza radiación de microondas para calentar el material. A diferencia de un horno convencional que calienta de afuera hacia adentro, las microondas pueden generar calor volumétricamente en toda la pieza. Esto conduce a un calentamiento más uniforme y a un procesamiento significativamente más rápido y eficiente energéticamente para materiales adecuados como muchas cerámicas.

Fabricación Aditiva: SLS y EBS

La Sinterización Selectiva por Láser (SLS) y la Sinterización por Haz de Electrones (EBS) son tecnologías centrales de fabricación aditiva (impresión 3D).

Estos procesos utilizan un haz de alta energía (un láser o un haz de electrones) para fusionar selectivamente regiones de un lecho de polvo, construyendo un objeto sólido capa por capa. Esto permite la creación de geometrías increíblemente complejas que son imposibles de producir con métodos tradicionales.

Comprendiendo las Compensaciones: Costo vs. Rendimiento

Cada método de sinterización tiene un conjunto distinto de ventajas y limitaciones. Comprender estas compensaciones es crucial para tomar una decisión informada.

Sinterización Convencional: Rentable pero Lenta

Este método es la herramienta principal para la producción de alto volumen de piezas menos críticas debido a su costo de equipo relativamente bajo y su escalabilidad. Sin embargo, es lento, consume mucha energía y puede que no logre la mayor densidad posible.

Métodos Asistidos por Presión: Alto Rendimiento, Alto Costo

Técnicas como HIP y SPS ofrecen una densidad y propiedades mecánicas superiores. Este rendimiento tiene el precio de equipos altamente especializados y costosos, y típicamente una menor producción, lo que los hace ideales para aplicaciones de alto valor en la industria aeroespacial, médica y de defensa.

Métodos Aditivos (SLS/EBS): Complejidad Inigualable, Uso Especializado

SLS y técnicas similares ofrecen una libertad de diseño incomparable para crear prototipos complejos y piezas personalizadas. La compensación es un alto costo de material, tiempos de construcción más lentos por pieza y un enfoque en la complejidad geométrica en lugar de la producción en masa.

Tomando la Decisión Correcta para su Objetivo

Su elección debe estar impulsada por su objetivo final. Después de definir las propiedades del material, la geometría y el volumen de producción requeridos, puede seleccionar el método más apropiado.

- Si su enfoque principal es la producción en masa de piezas simples a bajo costo: La sinterización convencional en estado sólido es la opción más lógica.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores: Los métodos asistidos por presión como HIP para la densificación final o SPS para el desarrollo rápido son las mejores opciones.

- Si su enfoque principal es crear geometrías complejas, únicas o prototipos: Las técnicas de fabricación aditiva como la Sinterización Selectiva por Láser (SLS) son el único camino viable.

- Si su enfoque principal es el procesamiento rápido y energéticamente eficiente de cerámicas específicas: La sinterización por microondas ofrece una ventaja convincente sobre los métodos convencionales.

En última instancia, la estrategia de sinterización más efectiva alinea directamente el método elegido con las demandas específicas del material y su aplicación final.

Tabla Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| Sinterización Convencional | Calor y tiempo (sin presión) | Producción en masa rentable de piezas simples |

| Prensado Isostático en Caliente (HIP) | Presión isostática (todas las direcciones) | Máxima densidad y propiedades mecánicas superiores |

| Sinterización por Plasma de Chispas (SPS) | Calentamiento rápido con corriente continua pulsada | Desarrollo rápido de materiales de alto rendimiento |

| Sinterización Selectiva por Láser (SLS) | Fusión capa por capa con un láser | Geometrías complejas y prototipos (Fabricación Aditiva) |

| Sinterización por Microondas | Calentamiento volumétrico | Procesamiento rápido y energéticamente eficiente de cerámicas |

¿Necesita ayuda para seleccionar el método de sinterización ideal para los materiales de su laboratorio?

La técnica de sinterización adecuada es fundamental para lograr la densidad, las propiedades y la rentabilidad deseadas en su investigación o producción. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para satisfacer sus necesidades específicas de sinterización, ya sea que trabaje con cerámicas, metales o compuestos complejos.

Deje que nuestros expertos le guíen hacia la solución óptima. Contacte a nuestro equipo hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar sus procesos de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿A qué temperatura se sinteriza el carburo de tungsteno? Domine el proceso de sinterización en fase líquida de 1350°C-1500°C

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.