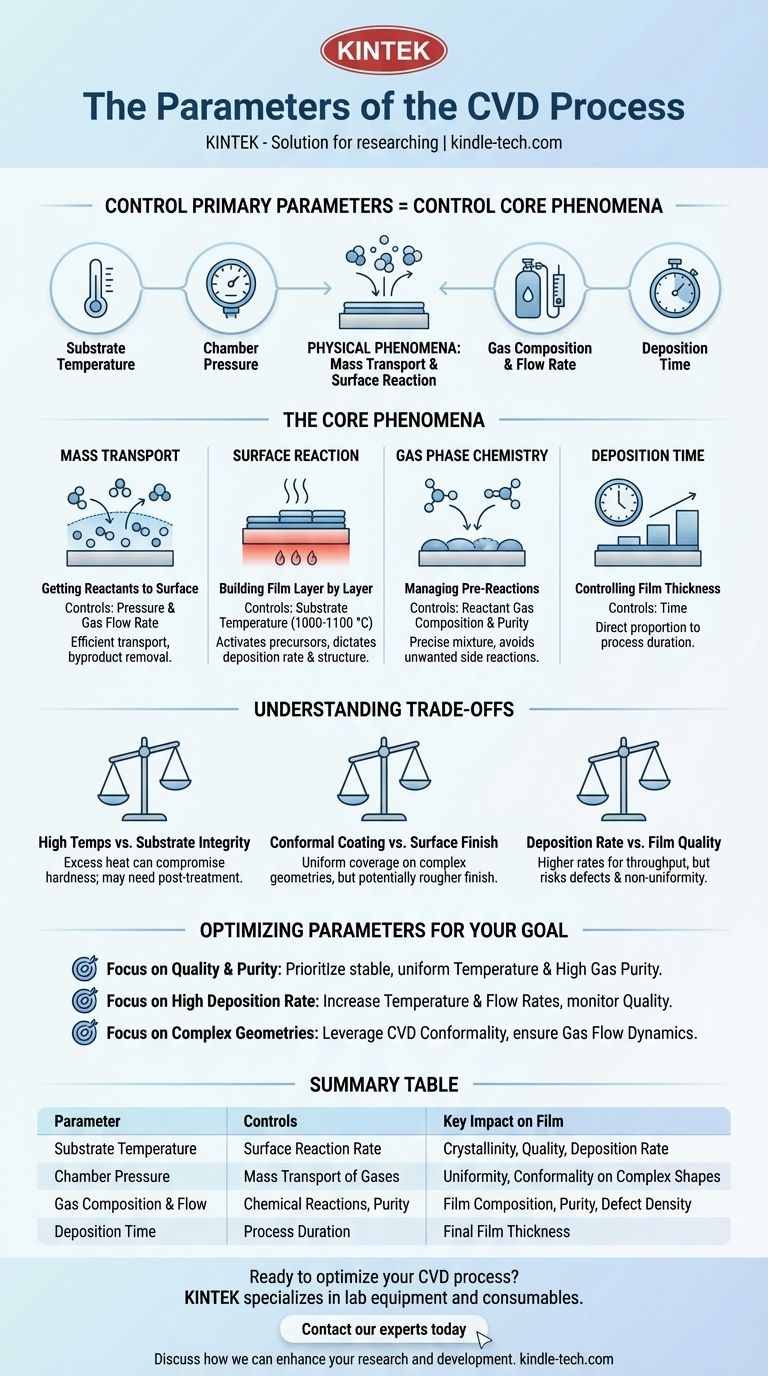

En esencia, la Deposición Química de Vapor (CVD) está controlada por cuatro parámetros principales. Estos son la temperatura del sustrato, la presión de la cámara, la composición y la velocidad de flujo de los gases reactivos, y el tiempo de deposición. Al manipular con precisión estas variables, puede dictar las características de la película delgada resultante, desde su espesor y uniformidad hasta sus propiedades químicas y físicas.

La clave para dominar la CVD es comprender que no solo está ajustando parámetros aislados. Está utilizando estos parámetros como palancas para controlar los fenómenos físicos fundamentales del proceso: el transporte de reactivos a la superficie y las reacciones químicas que forman la película.

Fenómenos centrales controlados por los parámetros de CVD

Para controlar eficazmente un proceso de CVD, debe pensar más allá de la configuración individual y comprender los eventos físicos y químicos subyacentes que influyen. Todo el proceso es un delicado equilibrio entre llevar los reactivos al lugar correcto y hacer que reaccionen correctamente.

Transporte de Masa: Llevar los Reactivos a la Superficie

Antes de que pueda ocurrir cualquier deposición, las moléculas de gas reactivo (precursores) deben viajar desde el flujo de gas principal hasta la superficie del sustrato. Este viaje ocurre a través de la difusión a través de una "capa límite" estacionaria de gas que existe justo encima del sustrato.

Los parámetros clave que controlan esto son la presión y la velocidad de flujo de gas. Una presión de cámara más baja (un vacío bajo) y un flujo de gas constante aseguran que los reactivos puedan llegar eficientemente a la superficie y que los subproductos se eliminen eficazmente.

Reacción Superficial: Construcción de la Película Capa por Capa

Este es el corazón del proceso de CVD. Una vez que las moléculas reactivas se adsorben (se adhieren) al sustrato calentado, se someten a reacciones químicas que forman la película sólida y liberan subproductos volátiles.

El parámetro más crítico aquí es la temperatura del sustrato. Las altas temperaturas, a menudo en el rango de 1000-1100 °C, proporcionan la energía térmica necesaria para activar los precursores e impulsar las reacciones superficiales. La temperatura específica influye directamente en la velocidad de deposición y en la estructura cristalina y calidad de la película resultante.

Química de Fase Gaseosa: Gestión de Pre-reacciones

A veces, las reacciones químicas comienzan en la fase gaseosa antes de que los precursores lleguen al sustrato. Esto puede ser beneficioso o perjudicial dependiendo del resultado deseado.

Esto se controla principalmente por la composición del gas reactivo y su pureza. Introducir una mezcla de gases precisa es esencial. Esta es también la razón por la cual los procesos a menudo incluyen pasos para purgar la cámara de aire residual y utilizar sistemas de deshidratación para eliminar la humedad, ya que estas impurezas pueden causar reacciones secundarias no deseadas.

Tiempo de Deposición: Control del Espesor de la Película

El parámetro final y más sencillo es el tiempo. Suponiendo que todos los demás parámetros se mantienen constantes, el espesor de la película depositada es directamente proporcional a la duración del proceso.

Un ciclo típico de deposición y enfriamiento puede llevar de 20 a 30 minutos, pero esto depende en gran medida del material específico que se deposita y del espesor deseado.

Comprensión de las Compensaciones y Realidades Prácticas

El control de los parámetros de CVD implica navegar por una serie de compensaciones críticas que afectan tanto al proceso como al producto final.

Altas Temperaturas frente a la Integridad del Sustrato

Las temperaturas muy altas requeridas para muchos procesos de CVD a menudo exceden la temperatura de revenido de materiales como el acero rápido. Esto significa que la dureza del sustrato puede verse comprometida durante el recubrimiento.

En consecuencia, las herramientas recubiertas con CVD de alta temperatura a menudo deben someterse a un tratamiento térmico secundario al vacío después del recubrimiento para restaurar sus propiedades mecánicas necesarias.

Recubrimiento Conforme frente a Acabado Superficial

Una gran fortaleza de la CVD es su capacidad para producir recubrimientos altamente conformes. Debido a que el proceso utiliza un entorno gaseoso, puede recubrir uniformemente todas las superficies expuestas, incluidas geometrías internas complejas y agujeros profundos y estrechos.

La compensación es que los recubrimientos de CVD a menudo tienen un acabado superficial ligeramente más rugoso que el sustrato original, lo que puede requerir un posprocesamiento para aplicaciones que exigen una suavidad extrema.

Velocidad de Deposición frente a Calidad de la Película

Existe una tensión constante entre la velocidad del proceso y la calidad de la película. Aumentar la temperatura y las velocidades de flujo de reactivos generalmente aumentará la velocidad de deposición, lo cual es bueno para el rendimiento.

Sin embargo, aumentar demasiado la velocidad puede provocar defectos, mala cristalinidad o no uniformidad en la película. La optimización del proceso consiste en encontrar el punto óptimo que ofrezca una calidad aceptable a una velocidad eficiente.

Optimización de Parámetros para su Objetivo

Los parámetros ideales dependen totalmente de su objetivo. Utilice estos principios como punto de partida para el desarrollo de procesos.

- Si su enfoque principal es la calidad y pureza de la película: Priorice un control de temperatura del sustrato estable y uniforme y asegure una alta pureza de sus gases reactivos.

- Si su enfoque principal es una alta velocidad de deposición: Aumente cuidadosamente la temperatura del sustrato y las velocidades de flujo de reactivos, mientras monitorea de cerca la calidad de la película para detectar cualquier degradación.

- Si su enfoque principal es recubrir geometrías complejas: Aproveche la ventaja natural de la CVD, pero asegúrese de que la dinámica de su flujo de gas sea suficiente para reponer los reactivos y eliminar los subproductos de las características profundas.

En última instancia, dominar la CVD consiste en equilibrar metódicamente estos parámetros interconectados para lograr un resultado específico en el sustrato.

Tabla Resumen:

| Parámetro | Controla | Impacto Clave en la Película |

|---|---|---|

| Temperatura del Sustrato | Tasa de Reacción Superficial | Cristalinidad, Calidad, Tasa de Deposición |

| Presión de la Cámara | Transporte de Masa de Gases | Uniformidad, Conformidad en Formas Complejas |

| Composición y Flujo de Gas | Reacciones Químicas, Pureza | Composición de la Película, Pureza, Densidad de Defectos |

| Tiempo de Deposición | Duración del Proceso | Espesor Final de la Película |

¿Listo para optimizar su proceso de Deposición Química de Vapor?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las herramientas precisas y el soporte experto que necesita para dominar los parámetros de CVD y lograr películas delgadas superiores. Ya sea que su objetivo sean recubrimientos de alta pureza, altas tasas de deposición o cobertura uniforme en geometrías complejas, tenemos las soluciones para su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos ayudarle a mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura