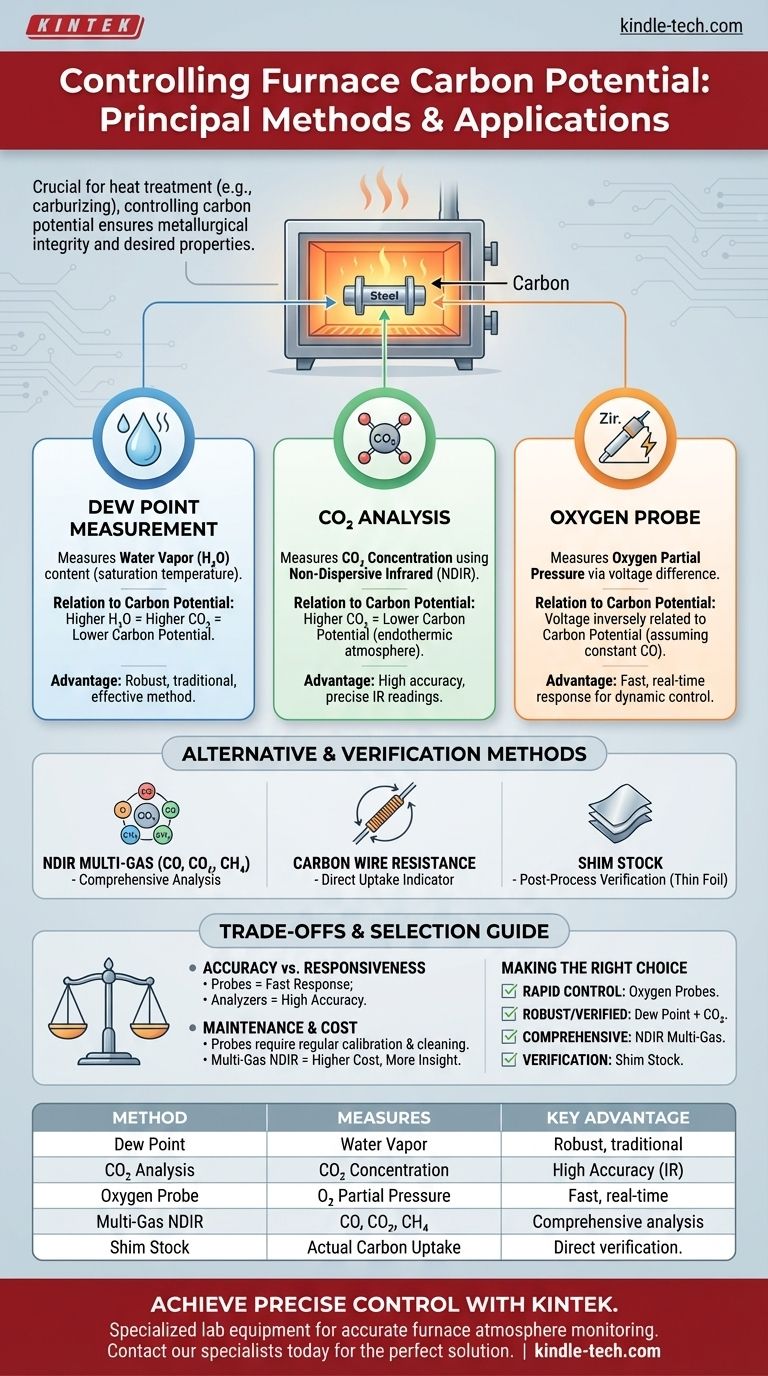

El control del potencial de carbono de una atmósfera de horno se basa principalmente en el monitoreo de especies de gas específicas que indican la tendencia carburizante o descarburizante de la atmósfera. Los métodos más reconocidos y empleados incluyen la medición del punto de rocío (contenido de vapor de agua), el análisis de los niveles de dióxido de carbono (CO2) utilizando analizadores infrarrojos y la determinación de la presión parcial de oxígeno a través de sondas de oxígeno o carbono. Estas técnicas permiten ajustes en tiempo real para mantener la transferencia de carbono deseada al metal.

Mantener un potencial de carbono preciso es crucial para procesos de tratamiento térmico como la cementación. Influye directamente en la dureza superficial, la resistencia al desgaste y las propiedades metalúrgicas generales del acero tratado, lo que requiere una cuidadosa selección y aplicación de tecnologías de monitoreo para lograr resultados específicos en los materiales.

Comprender el Potencial de Carbono

El potencial de carbono es una medida de la capacidad de una atmósfera para transferir carbono hacia o desde la superficie de un acero a una temperatura dada. En el tratamiento térmico, particularmente en la cementación, dicta el contenido de carbono que la superficie del acero absorberá. Este es un parámetro crítico para lograr las propiedades deseadas del material.

Por qué es Esencial el Control

El control preciso del potencial de carbono previene resultados indeseables. Un potencial de carbono demasiado alto puede provocar una absorción excesiva de carbono y la formación de carburos, causando fragilidad. Demasiado bajo puede resultar en una cementación insuficiente o incluso descarburación, sin lograr la dureza requerida.

Factores que Determinan el Potencial de Carbono Objetivo

El potencial de carbono ideal para un proceso no es universal. Se determina específicamente por:

- Tipo de Acero: Diferentes aleaciones de acero tienen características variables de absorción de carbono.

- Temperatura del Proceso: La temperatura influye significativamente en la cinética de la transferencia de carbono y la solubilidad.

Métodos Principales para el Control del Potencial de Carbono

Se utilizan varios métodos establecidos para monitorear y controlar la atmósfera del horno, cada uno aprovechando diferentes propiedades del gas.

Medición del Punto de Rocío

La medición del punto de rocío es un método tradicional y eficaz.

Cómo Funciona

Mide directamente la cantidad de vapor de agua (H2O) presente en la atmósfera del horno. El punto de rocío es la temperatura a la cual el aire se satura de vapor de agua y comienza la condensación.

Relación con el Potencial de Carbono

La reacción de desplazamiento agua-gas (CO + H2O ⇌ CO2 + H2) y la reacción de cementación (2CO ⇌ C + CO2) son centrales. Un mayor contenido de vapor de agua (punto de rocío más alto) indica una mayor concentración de CO2, lo que sugiere un menor potencial de carbono (más descarburizante).

Análisis de Dióxido de Carbono (CO2)

Los analizadores infrarrojos se utilizan comúnmente para la medición de CO2.

Cómo Funciona

Los analizadores infrarrojos no dispersivos (NDIR) miden la absorción de luz infrarroja por las moléculas de CO2 en la muestra de gas. Esto proporciona una lectura directa de la concentración de CO2.

Relación con el Potencial de Carbono

En una atmósfera endotérmica, la relación de CO a CO2 es un fuerte indicador del potencial de carbono. Un aumento en CO2 generalmente significa una disminución en el potencial de carbono.

Medición de la Presión Parcial de Oxígeno

Las sondas de oxígeno, también conocidas como sondas de carbono, ofrecen una medición eléctrica directa.

Cómo Funciona

Una sonda de oxígeno típicamente consiste en un tubo de zirconia dopado con itrio con electrodos de platino. Un lado está expuesto a la atmósfera del horno y el otro a un suministro de aire de referencia.

Medición de Voltaje

La diferencia en la presión parcial de oxígeno entre la atmósfera del horno y el aire de referencia genera un pequeño voltaje a través de los electrodos.

Relación con el Potencial de Carbono

Este voltaje está directamente correlacionado con la presión parcial de oxígeno en el horno. Esta presión está inversamente relacionada con el potencial de carbono, asumiendo un contenido constante de monóxido de carbono (CO) (típicamente alrededor del 20%).

Métodos Alternativos y de Verificación

Si bien los métodos principales proporcionan control en tiempo real, se utilizan otras técnicas para monitoreo, verificación o en aplicaciones específicas.

Análisis Multigas NDIR

Los sistemas NDIR avanzados pueden medir simultáneamente múltiples componentes de gas.

Composición Integral de Gas

Estos analizadores pueden medir CO, CO2 y CH4 (metano), proporcionando una imagen más completa de la composición de la atmósfera.

Control Mejorado

Conocer las concentraciones de estos gases clave permite un cálculo y control más precisos del potencial de carbono, especialmente en procesos dinámicos.

Análisis de Resistencia de Alambre de Carbono

Este método implica un alambre elegido específicamente por su cambio de resistencia con la absorción de carbono.

Indicación Directa de Absorción de Carbono

Un alambre pequeño, a menudo hecho de un material como hierro, se expone a la atmósfera del horno. A medida que absorbe carbono, su resistencia eléctrica cambia.

Monitoreo en Tiempo Real

Este cambio de resistencia se puede monitorear continuamente, proporcionando una indicación directa del poder carburizante de la atmósfera.

Análisis de Shim Stock

El análisis de shim stock es un método de verificación física posterior al proceso.

Medición de la Absorción de Carbono

Se exponen finas láminas de acero (shims) de contenido de carbono conocido a la atmósfera del horno. Después de un tiempo determinado, se retiran.

Verificación Posterior al Proceso

Luego se analizan los shims (por ejemplo, por cambio de peso o análisis de combustión) para determinar el carbono real absorbido. Esto valida la efectividad del control de la atmósfera.

Comprender las Compensaciones

Cada método para controlar el potencial de carbono tiene ventajas y limitaciones que influyen en su idoneidad para diferentes aplicaciones.

Precisión frente a Capacidad de Respuesta

Las sondas de oxígeno ofrecen tiempos de respuesta muy rápidos, ideales para el control dinámico, pero pueden ser sensibles a la contaminación. Los analizadores de punto de rocío y CO2 son muy precisos pero pueden tener una respuesta ligeramente más lenta.

Mantenimiento y Calibración

Las sondas y los sensores requieren calibración regular y pueden ser susceptibles a la obstrucción por hollín u otros contaminantes del horno, lo que requiere limpieza o reemplazo periódico.

Costo y Complejidad

La inversión inicial y los costos operativos continuos varían. Los sistemas NDIR multigas, aunque completos, son generalmente más caros que los analizadores básicos de punto de rocío o CO2.

Tomando la Decisión Correcta para su Objetivo

La selección del método de control óptimo depende de los requisitos específicos de su proceso de tratamiento térmico y del nivel de precisión deseado.

- Si su enfoque principal es el control rápido y dinámico: Las sondas de oxígeno son muy efectivas debido a su rápido tiempo de respuesta a los cambios de atmósfera.

- Si su enfoque principal es un control robusto y bien establecido con verificación cruzada: La combinación de la medición del punto de rocío con el análisis infrarrojo de CO2 proporciona un sistema confiable y redundante.

- Si su enfoque principal es la comprensión integral de la atmósfera para procesos complejos: Un analizador multigas NDIR ofrece la información más detallada sobre los niveles de CO, CO2 y CH4 para estrategias de control avanzadas.

- Si su enfoque principal es la verificación de la transferencia real de carbono al material: El análisis periódico de shim stock es invaluable para confirmar la eficacia de su sistema de control.

El control preciso del potencial de carbono garantiza la integridad y el rendimiento metalúrgico, lo que hace que la selección y el mantenimiento juiciosos de estos métodos de control atmosférico sean primordiales.

Tabla Resumen:

| Método | Mide | Ventaja Clave |

|---|---|---|

| Punto de Rocío | Vapor de Agua (H₂O) | Método robusto y tradicional |

| Análisis de CO₂ | Dióxido de Carbono (CO₂) | Alta precisión con analizadores IR |

| Sonda de Oxígeno | Presión Parcial de Oxígeno | Respuesta rápida en tiempo real |

| NDIR Multigas | CO, CO₂, CH₄ | Análisis integral de la atmósfera |

| Shim Stock | Absorción Real de Carbono | Verificación directa posterior al proceso |

Logre un control preciso del potencial de carbono para obtener resultados metalúrgicos superiores.

KINTEK se especializa en el suministro de equipos de laboratorio avanzados y consumibles necesarios para el monitoreo preciso de la atmósfera del horno. Ya sea que necesite sondas de oxígeno robustas, analizadores infrarrojos de alta precisión o herramientas de verificación como shim stock, nuestras soluciones están diseñadas para cumplir con las exigentes demandas de los procesos de tratamiento térmico de laboratorio.

Permita que nuestra experiencia le ayude a mejorar las propiedades de sus materiales y la confiabilidad del proceso.

Contacte a nuestros especialistas hoy mismo para discutir su aplicación específica y encontrar la solución de control perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los beneficios del argón? Lograr pureza absoluta y estabilidad a alta temperatura

- ¿Por qué se utiliza argón en el recocido? Para prevenir la oxidación y asegurar la pureza en el tratamiento térmico

- ¿Qué es la carburación en el endurecimiento de la caja? Logre una resistencia superior al desgaste y una tenacidad del núcleo

- ¿Por qué la reacción de polimerización para membranas modificadas de ácido poliacrílico (PAA) debe llevarse a cabo en un horno de modificación configurado con protección de nitrógeno?

- ¿Cómo prevenir los óxidos durante la soldadura fuerte? Métodos clave para uniones sin óxido

- ¿Cómo estudian los hornos de alta temperatura con atmósfera controlada la fatiga por oxidación del 316LN? Domina la sinergia destructiva

- ¿Por qué se utiliza el argón cuando se necesita una atmósfera inerte? La guía definitiva sobre la estabilidad química

- ¿Cómo facilitan los hornos de atmósfera de laboratorio el sinterizado de espumas de Ti2AlC? Lograr cerámicas porosas de alta resistencia