Inmediatamente después de que finaliza la sinterización, los procesos esenciales implican un período de enfriamiento controlado para prevenir el choque térmico, seguido de la extracción segura del componente. Los pasos subsiguientes se centran en el acabado mecánico —como el corte o el rectificado— y en la aplicación de tratamientos superficiales específicos para mejorar propiedades como la resistencia a la corrosión o la conductividad.

El trabajo no termina cuando el horno se apaga. El post-sinterizado es un proceso crítico de múltiples etapas que transforma una pieza sinterizada en bruto en un componente terminado al asegurar su integridad estructural, refinar sus dimensiones y mejorar sus propiedades superficiales para la aplicación final.

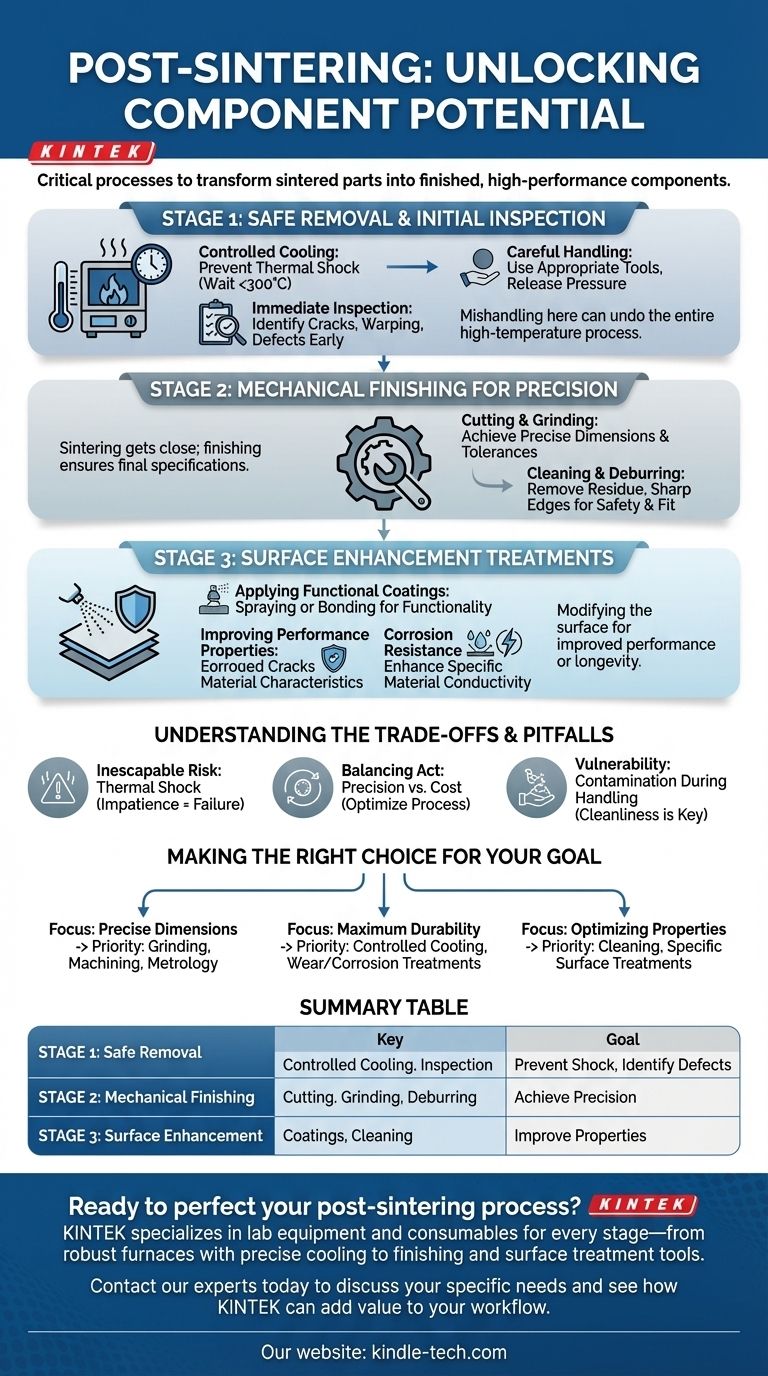

Etapa 1: Extracción segura e inspección inicial

Los momentos inmediatamente posteriores al ciclo de sinterización son críticos para la integridad estructural de la pieza. La manipulación incorrecta en esta etapa puede anular todo el proceso de alta temperatura.

El enfriamiento controlado no es negociable

El primer y más importante paso es permitir que el componente se enfríe gradualmente dentro del horno.

Abrir la puerta del horno mientras la temperatura interna aún es muy alta introduce aire frío, creando un cambio de temperatura rápido. Este choque térmico puede causar fácilmente grietas en la pieza de cerámica o metal, dejándola inutilizable.

Como regla general, espere hasta que la temperatura del horno descienda por debajo de los 300 °C antes de abrir la puerta para la extracción.

Manipulación y recuperación cuidadosas

Una vez enfriada, la pieza puede recuperarse de forma segura. Si el proceso implicó presión, como en el prensado en caliente, asegúrese de que toda la presión se libere por completo antes de intentar abrir la cámara.

Manipule la pieza recién sinterizada con cuidado, ya que aún puede ser frágil dependiendo del material. Utilice herramientas adecuadas para retirarla del horno o de la prensa.

Inspección visual inmediata

Realice una inspección preliminar de la pieza. Busque defectos obvios como grietas, deformaciones o irregularidades significativas que puedan haber ocurrido durante la sinterización o el enfriamiento.

Esta verificación inicial ayuda a identificar piezas fallidas tempranamente, ahorrando tiempo y recursos en los pasos de acabado posteriores.

Etapa 2: Acabado mecánico para precisión

La sinterización a menudo da como resultado piezas que están cerca, pero no exactamente en, sus dimensiones finales requeridas debido a la contracción. El acabado mecánico es la forma de lograr las especificaciones finales.

Corte y rectificado

La mayoría de los componentes sinterizados requieren alguna forma de mecanizado para cumplir con tolerancias dimensionales estrictas.

El corte se utiliza para separar piezas o eliminar estructuras de soporte, mientras que el rectificado se utiliza para lograr un acabado superficial preciso y dimensiones exactas.

Limpieza y desbarbado

Después del mecanizado, las piezas deben limpiarse a fondo para eliminar cualquier residuo de aceite, fluidos de corte o escombros del proceso de rectificado.

Esta etapa también puede implicar el desbarbado para eliminar cualquier borde afilado o pequeña imperfección dejada por el mecanizado, asegurando que la pieza sea segura de manipular y encaje correctamente en un ensamblaje.

Etapa 3: Tratamientos de mejora superficial

Para muchas aplicaciones, la superficie de la pieza sinterizada debe modificarse para mejorar su rendimiento o longevidad.

Aplicación de recubrimientos funcionales

Los tratamientos superficiales a menudo implican la aplicación de un recubrimiento a través de procesos como la pulverización o el pegado. Estos recubrimientos no son meramente cosméticos; añaden funcionalidad crítica.

Mejora de las propiedades de rendimiento

El objetivo principal de estos tratamientos es mejorar las propiedades específicas del material.

Los objetivos comunes incluyen mejorar la resistencia a la corrosión para piezas expuestas a entornos hostiles o aumentar la conductividad eléctrica para componentes electrónicos.

Comprender las compensaciones y los escollos

Cada paso en el post-sinterizado conlleva su propio conjunto de riesgos y consideraciones que pueden afectar la calidad final del componente.

El riesgo ineludible del choque térmico

El mayor escollo inmediatamente después de la sinterización es la impaciencia. Abrir el horno demasiado pronto para ahorrar tiempo es la causa más común de agrietamiento y fallo del componente. Este riesgo no se puede exagerar.

Equilibrio entre precisión y coste

Si bien el mecanizado posterior a la sinterización es necesario para la precisión, también añade tiempo y coste significativos al proceso de fabricación. El objetivo es optimizar el proceso de sinterización para minimizar la cantidad de material que necesita ser eliminado posteriormente.

Contaminación durante la manipulación

El componente es vulnerable a la contaminación después de salir del horno. Los aceites, la suciedad o incluso las huellas dactilares pueden interferir con la adhesión y el rendimiento de los tratamientos superficiales posteriores. La manipulación limpia es esencial.

Tomar la decisión correcta para su objetivo

Los pasos específicos posteriores a la sinterización que priorice dependerán completamente de la aplicación prevista del componente final.

- Si su enfoque principal es lograr dimensiones precisas: Su camino crítico implica un rectificado, mecanizado y metrología meticulosos para cumplir con tolerancias estrictas.

- Si su enfoque principal es garantizar la máxima durabilidad: Enfatice el enfriamiento controlado para prevenir microfisuras y seleccione tratamientos superficiales diseñados para la resistencia al desgaste y la corrosión.

- Si su enfoque principal es optimizar las propiedades funcionales: Su prioridad serán las etapas de limpieza y tratamiento superficial que mejoran características específicas como la conductividad o la biocompatibilidad.

En última instancia, el procesamiento posterior a la sinterización es lo que materializa todo el potencial de ingeniería de un componente sinterizado.

Tabla de resumen:

| Etapa | Procesos clave | Objetivo principal |

|---|---|---|

| Etapa 1: Extracción segura | Enfriamiento controlado, Inspección inicial | Prevenir el choque térmico, identificar defectos |

| Etapa 2: Acabado mecánico | Corte, Rectificado, Desbarbado | Lograr dimensiones y tolerancias precisas |

| Etapa 3: Mejora superficial | Aplicación de recubrimientos, Limpieza | Mejorar la resistencia a la corrosión, conductividad, etc. |

¿Listo para perfeccionar su proceso posterior a la sinterización?

KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para cada etapa, desde hornos de sinterización robustos con controles de enfriamiento precisos hasta herramientas para acabado y tratamiento superficial. Damos servicio a laboratorios y fabricantes que requieren componentes fiables y de alto rendimiento.

Permítanos ayudarle a garantizar la integridad estructural, las dimensiones precisas y las propiedades superficiales mejoradas para su aplicación final. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y ver cómo KINTEK puede agregar valor a su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué tipo de plástico se utiliza habitualmente con el moldeo por compresión y el moldeo por transferencia? Termoestables maestros para un rendimiento superior

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Es la sinterización lo mismo que la fusión? Domine la distinción crítica del proceso térmico

- ¿Por qué es importante la pirólisis en la gestión de residuos? Convierte los residuos en combustible, suelo y nuevos materiales

- ¿Cuál es el principio del horno? Dominando el calor con resistencia, inducción y vacío

- ¿Cómo se utiliza un horno de secado a temperatura constante en la determinación del rendimiento de la pulpa? Garantice la precisión en los datos de biomasa

- ¿Qué es el proceso de termoformado al vacío? Una guía para el moldeado de plástico simple y rentable

- ¿Qué rango de temperatura puede operar un ultracongelador? Guía Esencial para el Rendimiento de Congeladores ULT