En esencia, una atmósfera protectora para el tratamiento térmico es un entorno de gas específicamente controlado que rodea una pieza metálica dentro de un horno. Su propósito es proteger la pieza de reacciones químicas no deseadas —como la oxidación y la formación de cascarilla— que de otro modo ocurrirían al calentarla al aire libre. Estas atmósferas van desde gases inertes simples como el nitrógeno hasta mezclas complejas y reactivas que contienen monóxido de carbono e hidrógeno, diseñadas para gestionar activamente la química de la superficie del metal.

La conclusión crucial es que una atmósfera protectora no es meramente un escudo pasivo; es una herramienta de ingeniería activa. Seleccionar la atmósfera correcta es fundamental para controlar las propiedades superficiales finales, la microestructura y el rendimiento de un componente tratado térmicamente, previniendo defectos y asegurando la repetibilidad del proceso.

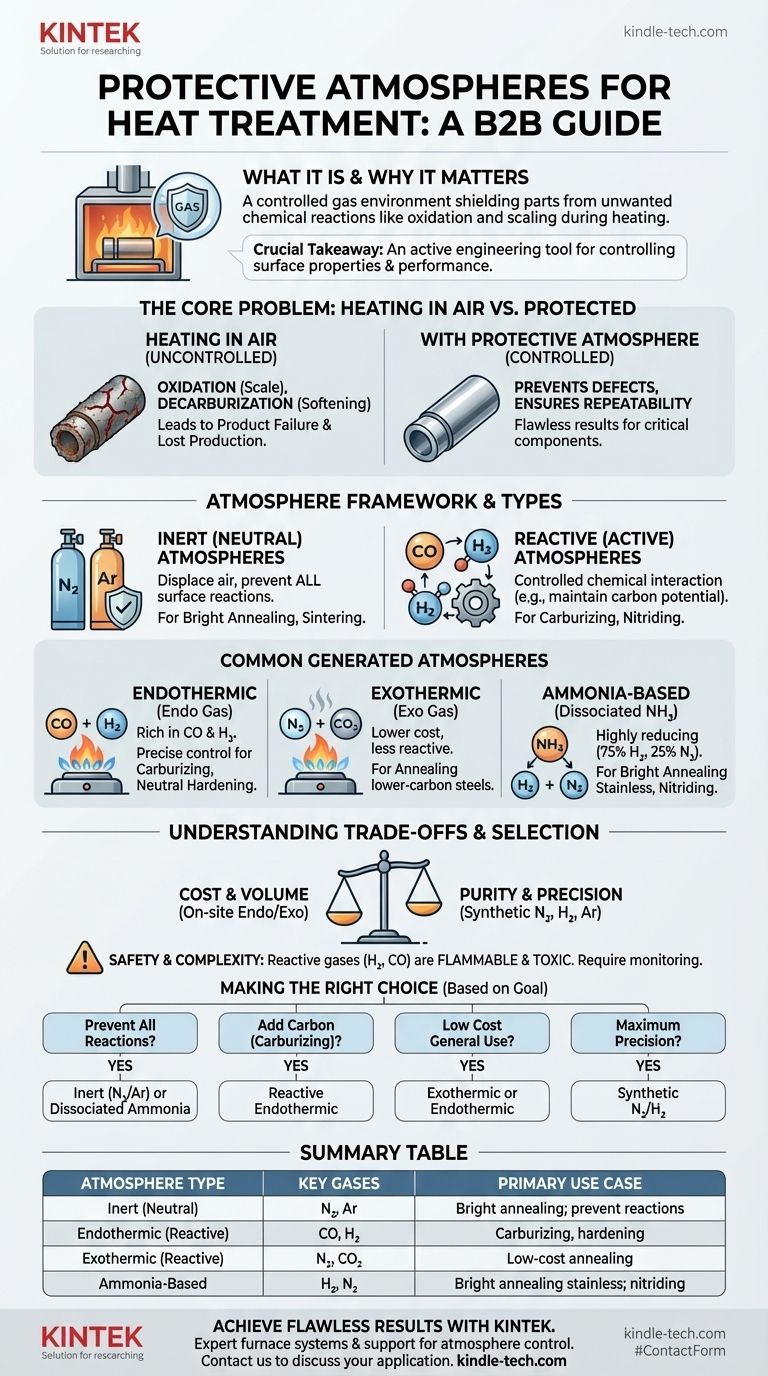

El problema central: por qué es necesaria una atmósfera protectora

El efecto del calentamiento al aire

Cuando se calienta acero u otras aleaciones a altas temperaturas en presencia de oxígeno, se produce una reacción química destructiva. Este proceso, conocido como oxidación, forma una capa de cascarilla en la superficie.

Esta formación de cascarilla puede arruinar el acabado superficial y la precisión dimensional de la pieza. Además, el oxígeno puede reaccionar con el carbono dentro de la superficie del acero, un proceso llamado descarburación, que ablanda el material y compromete su resistencia y durabilidad al desgaste.

El costo de un entorno incontrolado

No utilizar una atmósfera protectora adecuada conduce directamente al fallo del producto. Las consecuencias incluyen piezas rechazadas, materiales desperdiciados y tiempo de producción perdido.

Para componentes críticos en industrias como la aeroespacial, automotriz o médica, un defecto superficial causado por una atmósfera inadecuada podría tener implicaciones catastróficas para la seguridad.

Un marco para comprender las atmósferas

Las atmósferas protectoras se pueden clasificar ampliamente en dos categorías principales según cómo interactúan con la pieza de trabajo.

Atmósferas inertes (neutras)

Las atmósferas inertes están diseñadas para ser completamente no reactivas con el metal. Su único propósito es desplazar el aire ambiente, principalmente el oxígeno, para evitar cualquier reacción superficial.

Gases como el Nitrógeno (N2) puro y el Argón (Ar) son las opciones más comunes. Se utilizan para procesos como el recocido brillante y la sinterización, donde el objetivo es calentar y enfriar la pieza sin alterar su superficie de ninguna manera.

Atmósferas reactivas (activas)

Las atmósferas reactivas están diseñadas para lograr una interacción química específica y controlada con la superficie del metal. No son solo escudos; son parte del tratamiento en sí.

Estas mezclas de gases pueden prevenir la descarburación manteniendo un potencial de carbono específico que esté en equilibrio con el contenido de carbono del acero. También se pueden usar para agregar elementos intencionalmente, como en la carburación (adición de carbono) o la nitruración (adición de nitrógeno).

Tipos comunes de atmósferas generadas

Aunque se utilizan gases embotellados puros, muchos hornos industriales generan sus propias atmósferas in situ para mayor rentabilidad.

Atmósferas endotérmicas

A menudo llamado "gas endo", esta es una atmósfera reactiva común generada a partir de la combustión parcial de un gas combustible de hidrocarburo. Es rica en monóxido de carbono (CO) e hidrógeno (H2).

El gas endotérmico es muy versátil y es el estándar para el endurecimiento neutro, la carburación y la carbonitruración porque su potencial de carbono se puede controlar con precisión.

Atmósferas exotérmicas

El "gas exo" se produce a partir de una combustión más completa de un hidrocarburo. Consiste principalmente en nitrógeno (N2), dióxido de carbono (CO2) y vapor de agua, con cantidades más pequeñas de CO y H2.

Es menos costoso de producir que el gas endo, pero también es menos reactivo. Su uso principal es para el recocido de aceros con bajo contenido de carbono y metales no ferrosos donde no se requiere un ambiente de alta pureza.

Atmósferas basadas en amoníaco

El amoníaco disociado produce una atmósfera altamente reductora de 75% de hidrógeno y 25% de nitrógeno. Esta mezcla limpia y seca es excelente para el recocido brillante de aceros inoxidables.

El amoníaco también es la fuente de nitrógeno para los procesos de nitruración y carbonitruración, donde el nitrógeno se difunde intencionalmente en la superficie de la pieza para crear una capa dura.

Comprender las compensaciones

Costo vs. Pureza y Control

Las atmósferas generadas in situ, como el gas endotérmico y exotérmico, son generalmente más rentables para operaciones de alto volumen.

Sin embargo, las atmósferas sintéticas hechas de gases puros embotellados (nitrógeno, hidrógeno, argón) ofrecen una pureza superior y un control más preciso, lo cual es esencial para aplicaciones aeroespaciales, médicas y electrónicas.

Seguridad y complejidad

Las atmósferas reactivas que contienen altas concentraciones de hidrógeno y monóxido de carbono son inflamables, explosivas y tóxicas. Requieren enclavamientos de seguridad sofisticados, ventilación y sistemas de monitoreo.

Controlar una atmósfera reactiva también es complejo. Requiere un monitoreo constante de variables como el punto de rocío y la composición del gas para evitar resultados indeseables como la formación de hollín o la descarburación no intencionada. Las atmósferas inertes son mucho más simples y seguras de manejar.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera correcta es una decisión crítica basada completamente en el resultado deseado para el material.

- Si su enfoque principal es prevenir todas las reacciones superficiales (por ejemplo, recocido brillante): Una atmósfera inerte pura como nitrógeno o argón, o una atmósfera de amoníaco disociado fuertemente reductora, es la elección correcta.

- Si su enfoque principal es agregar carbono a la superficie (carburación): Se requiere una atmósfera endotérmica reactiva con un potencial de carbono controlado con precisión.

- Si su enfoque principal es el endurecimiento general o el recocido a un costo menor: Una atmósfera exotérmica o endotérmica generada suele ser la solución más práctica y económica.

- Si su enfoque principal es la máxima precisión para piezas críticas: Una mezcla sintética de nitrógeno e hidrógeno de alta pureza proporciona el nivel máximo de control, limpieza y repetibilidad.

En última instancia, dominar el tratamiento térmico es imposible sin dominar la selección y el control de su atmósfera protectora.

Tabla resumen:

| Tipo de atmósfera | Gases clave | Caso de uso principal |

|---|---|---|

| Inerte (Neutro) | Nitrógeno (N₂), Argón (Ar) | Recocido brillante; previene todas las reacciones superficiales |

| Endotérmica (Reactiva) | Monóxido de carbono (CO), Hidrógeno (H₂) | Carburación, endurecimiento neutro, carbonitruración |

| Exotérmica (Reactiva) | Nitrógeno (N₂), Dióxido de carbono (CO₂) | Recocido de bajo costo de aceros con bajo contenido de carbono |

| Basada en amoníaco | Hidrógeno (H₂), Nitrógeno (N₂) | Recocido brillante de acero inoxidable; nitruración |

Logre resultados impecables y proteja sus componentes críticos. Seleccionar la atmósfera protectora adecuada es clave para un tratamiento térmico exitoso. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los sistemas de horno precisos y el soporte experto que su laboratorio necesita para dominar el control de la atmósfera. Contáctenos hoy para discutir su aplicación y asegurar la repetibilidad del proceso. #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo contribuye un horno tubular de atmósfera al calcinado con recubrimiento de carbono de NVP/C? Mejora la conductividad del cátodo

- ¿Por qué es necesario un horno mufla de grado industrial con protección de nitrógeno para la modificación superficial de aleaciones de cobalto-cromo (CoCr)?

- ¿Qué hace el gas inerte en el proceso? Garantice la integridad del material con control no reactivo

- ¿Qué gases se utilizan en el tratamiento térmico? Elija la atmósfera protectora adecuada para su metal

- ¿Por qué el control de la atmósfera es fundamental para el tratamiento térmico del aluminio? Prevención de la fragilización por hidrógeno y defectos superficiales

- ¿Cómo permiten los hornos de vacío o de atmósfera la formación de "near-net-shape" durante el sinterizado por reacción del carburo de silicio?

- ¿A qué temperatura se realiza el recocido por hidrógeno? El umbral crítico de 200 °C para la seguridad del material

- ¿Qué se utiliza como atmósfera inerte? Domine el control de procesos con nitrógeno, argón y más