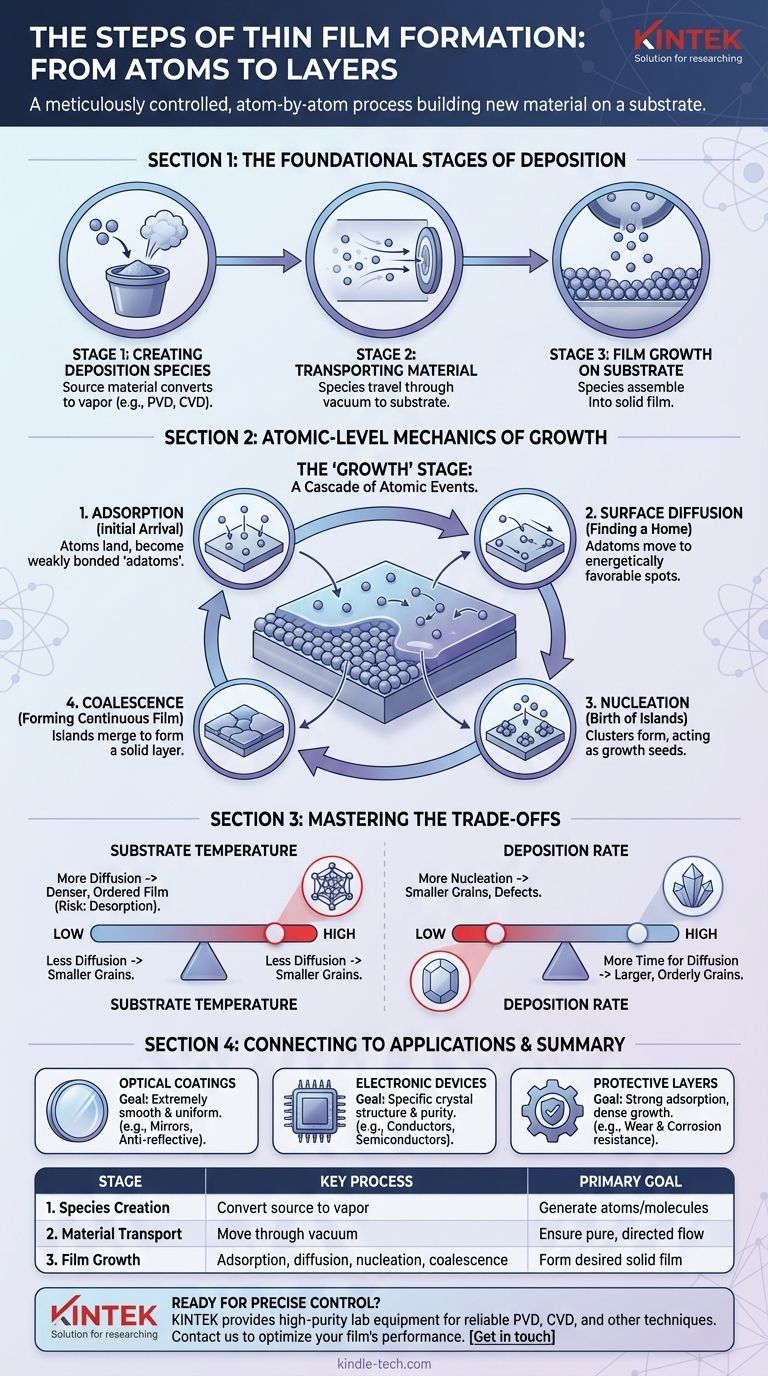

En esencia, la formación de una película delgada es un proceso meticulosamente controlado que construye una nueva capa de material, átomo por átomo, sobre un sustrato. Todo el proceso se puede dividir en tres etapas principales: la creación de especies atómicas o moleculares a partir de un material fuente, el transporte de estas especies a un sustrato y, finalmente, su crecimiento controlado en una película sólida sobre la superficie del sustrato.

La formación de películas delgadas no es simplemente un proceso de recubrimiento; es una secuencia de eventos a nivel atómico. Las propiedades finales de la película están dictadas por la interacción entre los átomos que llegan a una superficie (adsorción), se mueven sobre ella (difusión) y se ensamblan en una estructura estable (nucleación).

Las Etapas Fundamentales de la Deposición

Todo proceso de deposición de películas delgadas, ya sea físico o químico, sigue una secuencia fundamental para mover el material desde una fuente hasta un sustrato. Esto ocurre dentro de un entorno altamente controlado, generalmente una cámara de vacío, para garantizar la pureza y la precisión.

Etapa 1: Creación de las Especies de Deposición

El primer paso es generar los átomos o moléculas que formarán la película. Esto implica convertir un material fuente sólido o líquido en una fase de vapor. El método utilizado para esto es un diferenciador principal entre las técnicas de deposición como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD).

Etapa 2: Transporte del Material al Sustrato

Una vez creadas las especies, deben viajar desde la fuente hasta el sustrato objetivo. Este viaje se realiza a través de la cámara de vacío. La trayectoria y la energía de estas partículas son variables críticas que influyen en la calidad y las características de la película final.

Etapa 3: Crecimiento de la Película en la Superficie del Sustrato

Esta es la etapa final y más compleja, donde las especies transportadas llegan al sustrato y se ensamblan en una película sólida y continua. Este crecimiento no es instantáneo, sino una cascada de eventos físicos distintos a nivel atómico.

La Mecánica a Nivel Atómico del Crecimiento de Películas

La etapa de "crecimiento" es donde realmente se definen la estructura y las propiedades finales de la película. Consiste en varios fenómenos físicos en competencia que ocurren simultáneamente en la superficie del sustrato.

Adsorción: La Llegada Inicial

Los átomos, iones o moléculas de la fase de vapor aterrizan primero en el sustrato. Este apego inicial se denomina adsorción. Estas partículas recién llegadas, a menudo llamadas "adatomas", aún no forman parte de una película estable y, a menudo, están débilmente unidas a la superficie.

Difusión Superficial: Encontrando un Hogar

Los átomos adsorbidos no son estáticos. Al poseer energía térmica, se mueven y se deslizan por la superficie del sustrato en un proceso conocido como difusión superficial. Este movimiento les permite encontrar ubicaciones energéticamente más favorables, como un defecto superficial o un átomo adyacente.

Nucleación: El Nacimiento de Islas

A medida que los adatomas se difunden por la superficie, colisionan y se unen entre sí, formando pequeños grupos estables. Este proceso se denomina nucleación. Estos grupos actúan como semillas, o núcleos, que atraen a otros adatomas en difusión, haciendo que crezcan en estructuras más grandes a menudo denominadas "islas".

Coalescencia y Crecimiento: Formación de una Película Continua

A medida que la deposición continúa, estas islas crecen y finalmente se fusionan, o coalescen. Este proceso continúa hasta que los huecos entre las islas se llenan, formando finalmente una película delgada sólida y continua que cubre toda la superficie del sustrato. La forma en que estas islas se fusionan determina en gran medida la estructura de grano final y la rugosidad superficial de la película.

Comprender las Compensaciones

Controlar la mecánica de crecimiento a nivel atómico es clave para diseñar una película con propiedades específicas. El equilibrio entre estos fenómenos es delicado y presenta compensaciones críticas.

El Impacto de la Temperatura del Sustrato

Una temperatura de sustrato más alta aumenta la energía de los adatomas, promoviendo más difusión superficial. Esto permite que los átomos encuentren posiciones cristalinas ideales, lo que a menudo resulta en una película más densa y ordenada. Sin embargo, demasiada energía también puede aumentar la desorción, donde los átomos se desprenden de la superficie y regresan al vapor, lo que ralentiza la velocidad de crecimiento.

El Papel de la Tasa de Deposición

Una alta tasa de deposición significa que más átomos llegan a la superficie por segundo. Esto aumenta la probabilidad de nucleación porque es más probable que los adatomas se encuentren antes de que puedan difundirse muy lejos. Esto puede dar como resultado una película con granos más pequeños y potencialmente más defectos. Una tasa más baja da a los átomos más tiempo para difundirse, lo que a menudo resulta en granos cristalinos más grandes y ordenados.

Conectando el Proceso con la Aplicación Final

La elección de los parámetros de deposición siempre está impulsada por el uso previsto de la película delgada. Al controlar los pasos de formación, puede adaptar las propiedades de la película para cumplir con objetivos de rendimiento específicos.

- Si su enfoque principal son los recubrimientos ópticos (p. ej., espejos, capas antirreflectantes): Debe controlar el crecimiento para producir una película extremadamente lisa y uniforme, ya que la rugosidad superficial puede dispersar la luz y degradar el rendimiento.

- Si su enfoque principal son los dispositivos electrónicos (p. ej., circuitos integrados): El proceso debe controlarse con precisión para lograr una estructura cristalina y una pureza específicas, lo que determina directamente las propiedades eléctricas de la película como conductor, semiconductor o aislante.

- Si su enfoque principal son los recubrimientos protectores (p. ej., para herramientas o piezas): El objetivo es promover una fuerte adsorción y un crecimiento denso (a menudo mediante bombardeo iónico), creando una película dura y bien adherida que resista el desgaste y la corrosión.

En última instancia, dominar la formación de películas delgadas significa dominar el control de los eventos a escala atómica para diseñar las propiedades macroscópicas deseadas.

Tabla Resumen:

| Etapa | Proceso Clave | Objetivo Principal |

|---|---|---|

| 1. Creación de Especies | Convertir material fuente en vapor | Generar átomos/moléculas para la deposición |

| 2. Transporte de Material | Mover especies a través del vacío hasta el sustrato | Asegurar un flujo de partículas puro y dirigido |

| 3. Crecimiento de la Película | Adsorción, difusión, nucleación, coalescencia | Formar película sólida continua con propiedades deseadas |

¿Listo para lograr un control preciso sobre su proceso de deposición de películas delgadas? La calidad de sus recubrimientos ópticos, dispositivos electrónicos o capas protectoras depende de dominar estos pasos a nivel atómico. KINTEK se especializa en proporcionar el equipo de laboratorio de alta pureza y los consumibles necesarios para técnicas fiables de PVD, CVD y otras técnicas de deposición. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para optimizar la adsorción, la difusión y la nucleación para su aplicación específica. Contáctenos hoy para discutir su proyecto y mejorar el rendimiento de su película. Póngase en contacto con nuestros especialistas

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura