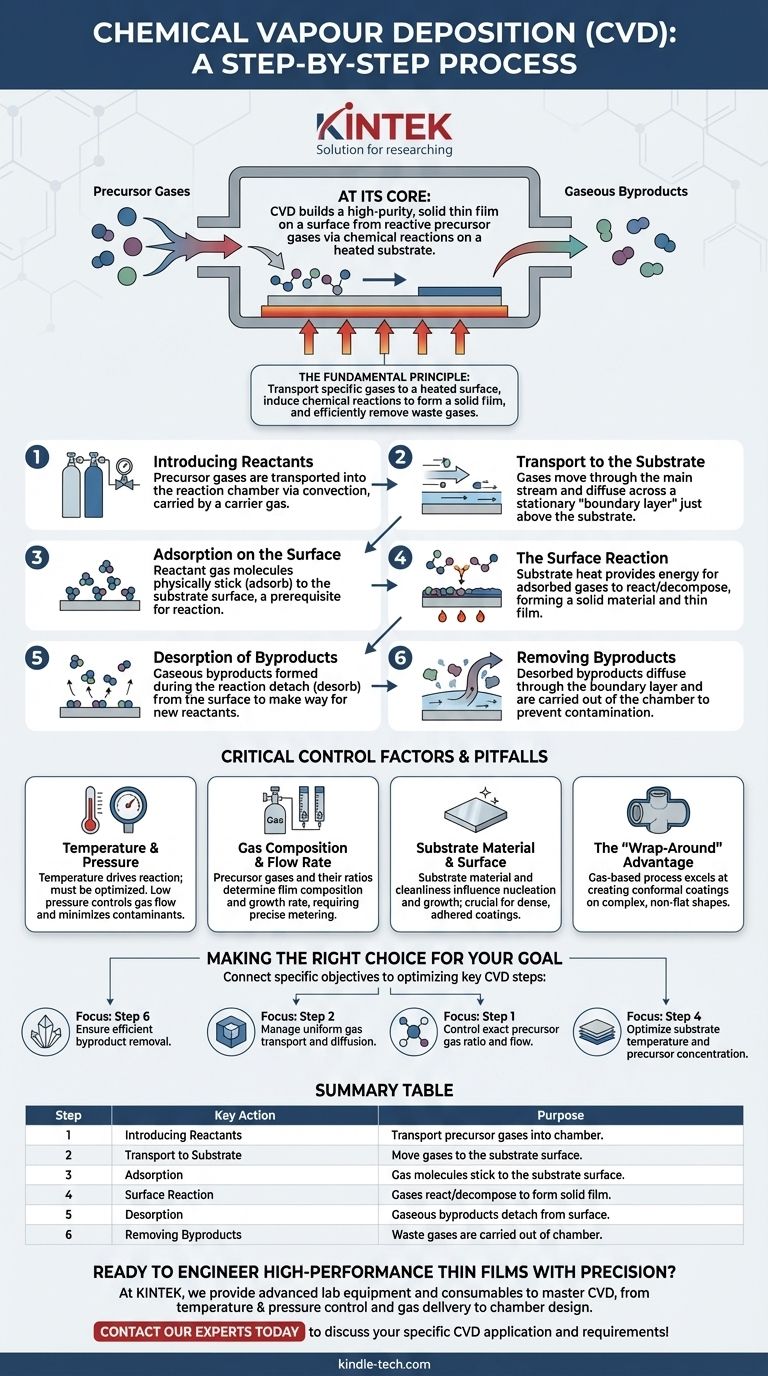

En esencia, la deposición química de vapor (CVD) es un proceso de múltiples pasos que construye una película delgada sólida de alta pureza sobre una superficie a partir de un gas. Comienza con la introducción de gases precursores reactivos en una cámara, que luego viajan a un sustrato calentado. En esta superficie caliente, ocurren reacciones químicas que depositan el material sólido deseado, mientras que se forman subproductos gaseosos que luego son transportados, dejando un recubrimiento impecable.

El principio fundamental de la CVD es una transformación: gases específicos son transportados a una superficie calentada donde reaccionan químicamente para formar una película sólida, y los gases residuales resultantes son luego eliminados eficientemente. Dominar esta secuencia de transporte, reacción y eliminación es clave para crear materiales de alto rendimiento.

El proceso CVD: Un desglose paso a paso

Para comprender completamente cómo funciona la CVD, es mejor verla como una secuencia de eventos físicos y químicos distintos. Cada paso se basa en el anterior y debe controlarse con precisión para lograr el resultado deseado.

Paso 1: Introducción de reactivos

El proceso comienza transportando los gases precursores a la cámara de reacción. Esto se gestiona típicamente por convección, donde un gas portador fluye a través del sistema, llevando consigo las especies reactivas.

Paso 2: Transporte al sustrato

Una vez dentro de la cámara, los gases deben viajar a la superficie del sustrato. Esto implica moverse a través de la corriente principal de gas y luego difundirse a través de una "capa límite" estacionaria de gas que existe justo encima del sustrato.

Paso 3: Adsorción en la superficie

Cuando las moléculas de gas reactivo alcanzan el sustrato, se adhieren físicamente a la superficie en un proceso llamado adsorción. Este es un requisito previo para que cualquier reacción química ocurra en la superficie misma.

Paso 4: La reacción superficial

Este es el corazón del proceso CVD. El calor del sustrato proporciona la energía necesaria para que los gases adsorbidos reaccionen o se descompongan. Esta reacción heterogénea forma un material sólido que nuclea y crece hasta convertirse en la película delgada deseada sobre el sustrato.

Paso 5: Desorción de subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estas moléculas de subproductos deben desprenderse, o desorberse, de la superficie para dejar paso a que lleguen nuevos reactivos y continúe el crecimiento de la película.

Paso 6: Eliminación de subproductos

Finalmente, estos subproductos gaseosos desorbidos se difunden lejos del sustrato, de vuelta a través de la capa límite, y son expulsados de la cámara por el flujo de gas. Esta eliminación continua es crucial para evitar la contaminación de la película.

Factores críticos de control (y posibles escollos)

La calidad, composición y estructura de la película final no son accidentales; son el resultado directo de una gestión cuidadosa de los parámetros del proceso. La falta de control de estas variables es la fuente más común de error.

El papel de la temperatura y la presión

La temperatura es el principal motor de la reacción superficial. Si es demasiado baja, la reacción no ocurrirá; si es demasiado alta, pueden ocurrir reacciones en fase gaseosa no deseadas, lo que lleva a impurezas. La cámara se mantiene típicamente bajo vacío o baja presión para controlar el flujo de gas y minimizar los contaminantes.

Composición y caudal del gas

La composición química de la película final está determinada completamente por los gases precursores utilizados. La proporción y el caudal de estos gases deben medirse con precisión para controlar la estequiometría y la tasa de crecimiento de la película.

Material y superficie del sustrato

El sustrato no es meramente un soporte pasivo. Su material y condición superficial pueden influir en cómo la película nuclea y crece. Una superficie limpia y bien preparada es esencial para lograr un recubrimiento denso y bien adherido.

La ventaja del "recubrimiento envolvente"

Debido a que el proceso se basa en que un gas llegue a todas las superficies, la CVD se destaca en la producción de un recubrimiento conforme en formas complejas y no planas. Esta propiedad de "recubrimiento envolvente" es una ventaja clave sobre los métodos de deposición de línea de visión como la pulverización catódica.

Tomar la decisión correcta para su objetivo

Comprender los pasos de la CVD le permite adaptar el proceso a su objetivo específico.

- Si su enfoque principal es la pureza del material: Debe perfeccionar el Paso 6, asegurando la eliminación eficiente y completa de todos los subproductos gaseosos.

- Si su enfoque principal es recubrir una forma compleja: Su principal preocupación es gestionar el Paso 2, asegurando que el transporte y la difusión del gas sean uniformes en todas las superficies.

- Si su enfoque principal es una composición química específica: Necesita una precisión absoluta en el Paso 1, controlando la proporción exacta y el flujo de sus gases precursores.

- Si su enfoque principal es la tasa de crecimiento y el espesor: Deberá optimizar el Paso 4 ajustando cuidadosamente la temperatura del sustrato y la concentración del precursor.

Al controlar cada etapa de esta transformación de gas a sólido, obtiene la capacidad de diseñar materiales con una precisión y un rendimiento notables.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Introducción de reactivos | Transportar gases precursores a la cámara. |

| 2 | Transporte al sustrato | Mover gases a la superficie del sustrato. |

| 3 | Adsorción | Las moléculas de gas se adhieren a la superficie del sustrato. |

| 4 | Reacción superficial | Los gases reaccionan/se descomponen para formar la película sólida. |

| 5 | Desorción | Los subproductos gaseosos se desprenden de la superficie. |

| 6 | Eliminación de subproductos | Los gases residuales son expulsados de la cámara. |

¿Listo para diseñar películas delgadas de alto rendimiento con precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar el proceso CVD. Ya sea que su objetivo sea la pureza extrema del material, el recubrimiento de formas 3D complejas o el logro de una composición química específica, nuestras soluciones están diseñadas para brindarle un control preciso sobre cada parámetro crítico.

Le ayudamos a optimizar:

- Control de temperatura y presión para reacciones superficiales consistentes.

- Sistemas de suministro de gas para un flujo y composición exactos del precursor.

- Diseño de cámara para una eliminación eficiente de subproductos y recubrimientos uniformes.

Deje que nuestra experiencia en equipos de laboratorio apoye sus avances en la ciencia de los materiales. ¡Contacte a nuestros expertos hoy mismo para discutir su aplicación y requisitos específicos de CVD!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?