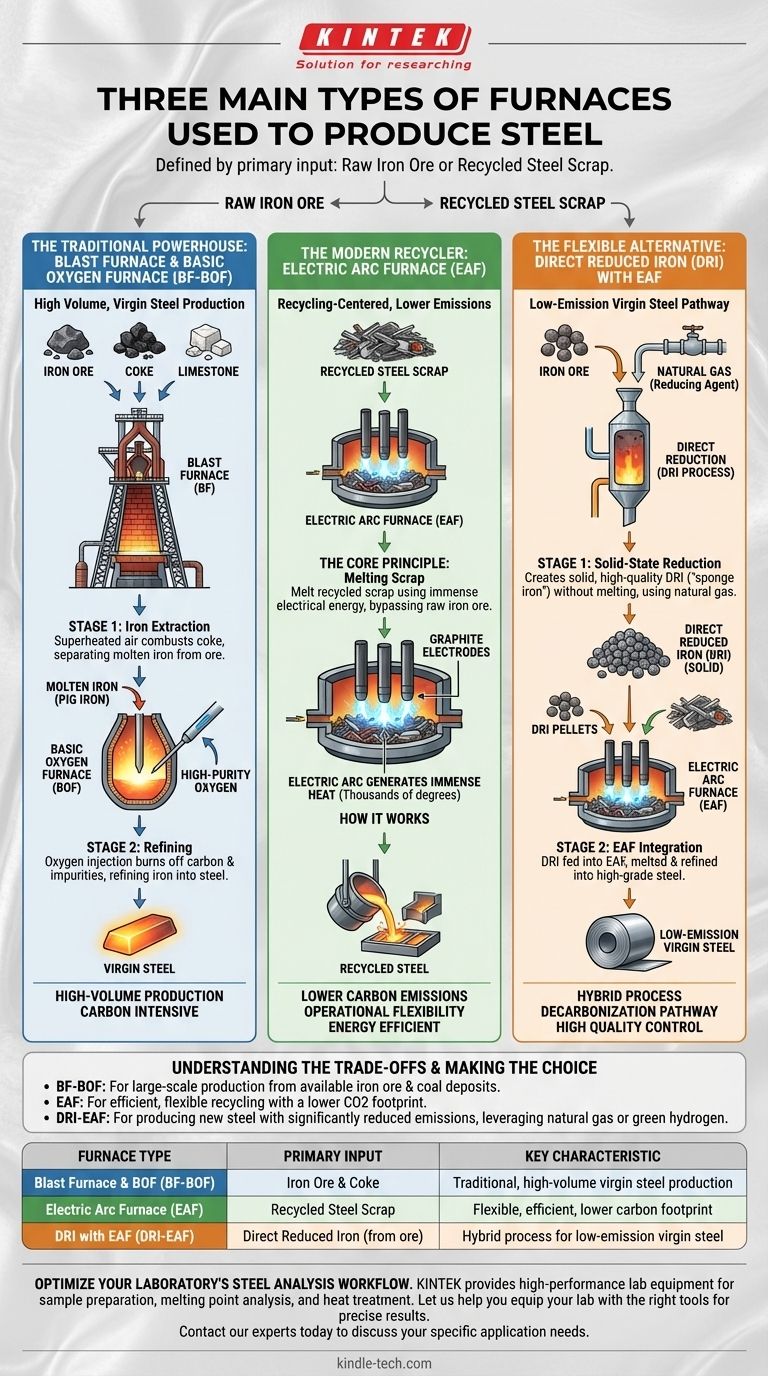

En el corazón de la industria moderna, el acero se produce utilizando una de las tres configuraciones de horno principales. Estos métodos son la ruta integrada de Alto Horno y Horno Básico de Oxígeno (BF-BOF), la ruta del Horno de Arco Eléctrico (EAF) y un proceso híbrido que involucra Hierro de Reducción Directa (DRI) que alimenta un Horno de Arco Eléctrico. Cada vía se define por su material de entrada principal, ya sea mineral de hierro en bruto o chatarra de acero reciclada.

La diferencia fundamental entre los tres principales métodos de fabricación de acero radica en sus materias primas. El proceso tradicional BF-BOF fabrica acero nuevo a partir de mineral de hierro, el proceso EAF recicla chatarra de acero existente, y el proceso DRI-EAF proporciona una forma moderna de fabricar acero nuevo con la flexibilidad de un EAF.

La Potencia Tradicional: Alto Horno y Horno Básico de Oxígeno (BF-BOF)

Este proceso integrado de dos etapas es el método clásico para producir grandes volúmenes de acero a partir de materiales naturales en bruto.

El Principio Fundamental

La ruta BF-BOF está diseñada para la producción de acero virgen. Primero extrae hierro del mineral de hierro en un Alto Horno y luego refina ese hierro para convertirlo en acero en un Horno Básico de Oxígeno.

Etapa 1: El Alto Horno (BF)

El proceso comienza alimentando mineral de hierro, coque (un combustible con alto contenido de carbono derivado del carbón) y piedra caliza en la parte superior de un enorme Alto Horno. Se "sopla" aire sobrecalentado en la parte inferior, lo que provoca la combustión del coque y crea el calor intenso y las reacciones químicas necesarias para separar el hierro fundido de su mineral.

Etapa 2: El Horno Básico de Oxígeno (BOF)

Este hierro líquido y caliente (a menudo llamado "arrabio" o "hierro de primera fusión") se transfiere luego a un Horno Básico de Oxígeno. Se baja una lanza al recipiente para inyectar oxígeno de alta pureza, lo que inicia una reacción química que quema el exceso de carbono y otras impurezas, refinando el hierro para convertirlo en acero.

El Reciclador Moderno: El Horno de Arco Eléctrico (EAF)

El Horno de Arco Eléctrico representa un enfoque fundamentalmente diferente y más moderno para la fabricación de acero, centrado en el reciclaje.

El Principio Fundamental

La función principal del EAF es fundir chatarra de acero reciclada y otras entradas metálicas utilizando una enorme cantidad de energía eléctrica. Este método evita por completo la necesidad de mineral de hierro en bruto y coque.

Cómo Funciona

Se carga chatarra de acero en el horno. Luego se bajan grandes electrodos de grafito y se establece un potente arco eléctrico entre ellos y la chatarra. Este arco genera un calor inmenso, que alcanza miles de grados, que funde rápidamente la chatarra en acero líquido.

Características Clave

Debido a que evita la reducción química del mineral de hierro, el proceso EAF tiene emisiones directas de carbono significativamente más bajas que la ruta BF-BOF. También es más flexible, lo que permite escalas de producción más pequeñas que se pueden iniciar y detener más fácilmente.

La Alternativa Flexible: Hierro de Reducción Directa (DRI) con EAF

Este método híbrido cierra la brecha entre la producción de acero virgen y la tecnología EAF más eficiente, ofreciendo una vía para crear acero nuevo con una huella ambiental más pequeña.

El Principio Fundamental

La Reducción Directa crea un producto de hierro virgen sólido a partir de mineral de hierro sin fundirlo. Este material, conocido como DRI o "hierro esponja", sirve como materia prima de alta calidad y baja impureza para un Horno de Arco Eléctrico.

La Conexión EAF

El DRI sólido se alimenta continuamente a un EAF, a menudo junto con chatarra de acero tradicional. Allí, se funde y refina para obtener acero de alta calidad, combinando los beneficios del material virgen de la ruta BF-BOF con la eficiencia de un EAF.

Por Qué Es Importante

El proceso DRI típicamente utiliza gas natural como su agente reductor químico en lugar de coque. Esto desvincula la producción de acero virgen del carbón, proporcionando una vía crítica para reducir las emisiones de carbono de la industria, especialmente a medida que los productores buscan sustituir el gas natural por hidrógeno verde.

Comprendiendo las Ventajas y Desventajas

La elección entre estos métodos no es arbitraria; está dictada por la economía, las materias primas disponibles y los objetivos ambientales.

El Insumo Dicta el Proceso

La distinción principal es simple: si se tiene acceso a vastos depósitos de mineral de hierro y carbón, la ruta BF-BOF es la opción tradicional para la producción de alto volumen. Si se tiene un suministro constante de chatarra reciclada, el EAF es mucho más eficiente.

El Ángulo Ambiental

La dependencia del coque hace que el proceso BF-BOF sea altamente intensivo en carbono. La ruta EAF, impulsada por una red eléctrica cada vez más verde, es el método dominante para el reciclaje de acero con una huella de CO2 mucho menor. La ruta DRI-EAF es una tecnología crítica para descarbonizar la producción de acero virgen.

Calidad y Control

El proceso BF-BOF ofrece un control preciso sobre la química final del acero porque comienza con insumos conocidos. La calidad del acero EAF puede variar con la calidad de la chatarra que se recicla, un desafío que la adición de DRI puro y virgen ayuda a superar.

Tomando la Decisión Correcta para Tu Objetivo

- Si tu enfoque principal es la producción a gran escala a partir de materias primas: La ruta integrada de Alto Horno y Horno Básico de Oxígeno (BF-BOF) es el método establecido de alto volumen.

- Si tu enfoque principal es el reciclaje y la flexibilidad operativa: El Horno de Arco Eléctrico (EAF) es la opción más eficiente energéticamente y rentable para procesar chatarra de acero.

- Si tu enfoque principal es producir acero nuevo con menores emisiones de carbono: La vía de Hierro de Reducción Directa (DRI) a EAF es la alternativa moderna líder a los altos hornos tradicionales.

Comprender estas vías de producción fundamentales es clave para navegar por la economía y el futuro ambiental del acero.

Tabla Resumen:

| Tipo de Horno | Material de Entrada Principal | Característica Clave |

|---|---|---|

| Alto Horno y BOF (BF-BOF) | Mineral de Hierro y Coque | Producción tradicional de acero virgen de alto volumen |

| Horno de Arco Eléctrico (EAF) | Chatarra de Acero Reciclada | Flexible, eficiente, menor huella de carbono |

| DRI con EAF (DRI-EAF) | Hierro de Reducción Directa (de mineral) | Proceso híbrido para acero virgen de bajas emisiones |

Optimiza el Flujo de Trabajo de Análisis de Acero de Tu Laboratorio

Comprender la producción de acero es fundamental para el control de calidad y las pruebas de materiales. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos para preparación de muestras, análisis de punto de fusión y tratamiento térmico, adaptados a las necesidades de los laboratorios metalúrgicos.

Permítenos ayudarte a equipar tu laboratorio con las herramientas adecuadas para obtener resultados precisos y fiables. Contacta a nuestros expertos hoy para discutir tus necesidades de aplicación específicas y descubrir la solución perfecta de KINTEK.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Qué es la pulverización catódica de magnetrón de RF? Una guía para depositar películas delgadas aislantes

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio